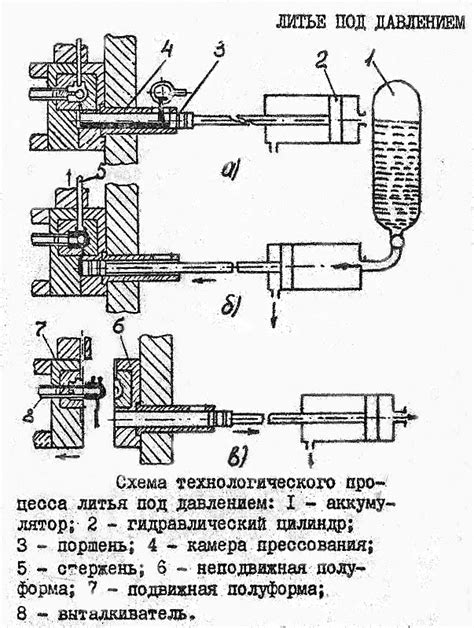

Литье под давлением является одним из наиболее эффективных методов производства металлических деталей различных форм и размеров. Этот процесс заключается в заливке расплавленного металла в форму, или каверну, под давлением, что позволяет получить высококачественные изделия с минимальными дефектами.

Основной принцип литья под давлением состоит в том, что расплавленный металл засыпается во внутреннюю полость формы, которая имеет жесткую структуру. Затем, с помощью специального оборудования, такого как пресс или литейная машина, на расплавленный металл оказывается давление, которое позволяет его заполнить все углы и края формы.

Процесс литья под давлением обладает рядом преимуществ перед другими методами литья. Во-первых, он позволяет получить детали с высокой точностью размеров и формы. Во-вторых, использование давления позволяет снизить количество дефектов, таких как пустоты и включения, что в свою очередь увеличивает прочность и качество изделий.

Определение процесса литья под давлением

Принцип работы литья под давлением основан на использовании законов гидродинамики и физики материалов. При подаче расплава под давлением, он проникает внутрь формы, занимая все ее полости и проходы, а затем затвердевает под воздействием холодильной системы. Этот способ обеспечивает высокую точность копирования детали и минимизирует возможность появления пористости или других дефектов.

Процесс литья под давлением может быть применен для широкого спектра металлических материалов, таких как алюминий, магний, цинк и др. Этот метод изготовления деталей позволяет получать изделия различной формы и сложности с минимальным использованием материала и времени. Кроме того, литье под давлением обладает высокой производительностью, позволяя получать детали в больших объемах и на высокой скорости.

| Преимущества литья под давлением: | Недостатки литья под давлением: |

|---|---|

| Высокая точность и повторяемость | Высокая стоимость оборудования |

| Минимальное количество возможных дефектов | Ограниченные возможности в использовании материалов |

| Быстрое производство больших объемов | Сложность изготовления формы |

| Минимальное потребление материала | Некоторые ограничения в конструктивных изменениях формы |

Основные принципы

- Расплавление материала: Вначале сырой материал, такой как сплав, нагревается до температуры плавления, чтобы стать расплавленным металлом. Важно поддерживать правильную температуру, чтобы достичь оптимальной текучести металла для его последующей формировки.

- Заливка расплавленного металла: Расплавленный металл затем заливается в специальную форму, которая обычно изготавливается из высокопрочного материала, такого как сталь. Объем и форма формы должны быть точно рассчитаны для получения требуемой детали. Давление применяется для заливки металла в форму и устранения возможных пор и включений.

- Охлаждение: После заливки расплавленного металла в форму, происходит его охлаждение. Это может происходить при комнатной температуре или с помощью специальной системы охлаждения. Охлаждение металла позволяет ему затвердеть в форме и достигнуть необходимой прочности и структуры.

- Извлечение готовой детали: После полного затвердевания металла, форма разбирается, и готовая деталь извлекается. Обычно это делается с помощью специального инструмента или механизма. Затем деталь проходит дополнительную обработку, такую как удаление излишков материала или шлифовка, чтобы достичь требуемых размеров и поверхностной отделки.

Основные принципы литья под давлением играют важную роль в создании высококачественных и точных металлических деталей. Они позволяют достичь уникальной формы и структуры, а также обеспечивают прочность и долговечность готового изделия.

Использование специального пресс-оборудования

Высококачественное литье под давлением требует использования специализированного пресс-оборудования, которое обеспечивает точность процесса и повышенную производительность.

Пресс-машины предназначены для формирования слитка из расплавленного металла и заливки его в пресс-форму при высоком давлении. Они оснащены гидравлическими системами, которые обеспечивают равномерную подачу и контроль давления.

Пресс-оборудование позволяет создавать изделия с высоким разрешением деталей и сложными формами, таких как кузовные части автомобилей или компоненты машинного оборудования. Точность и качество литья под давлением зависят от грамотного выбора и эксплуатации пресс-машины.

Типичная пресс-машина для литья под давлением имеет следующие особенности:

| Особенности | Описание |

|---|---|

| Железная рама | Обеспечивает прочность и стабильность пресса. |

| Гидравлическая система | Обеспечивает подачу и контроль давления. |

| Пресс-форма | Используется для формирования слитка. |

| Система нагрева | Поддерживает оптимальную температуру расплавленного металла. |

| Система охлаждения | Ускоряет процесс застывания и укрепления слитка. |

Специальное пресс-оборудование также может быть оснащено автоматизированными системами управления, которые позволяют программировать и контролировать процесс литья под давлением для повышения производительности и уменьшения возможности ошибок.

Использование пресс-оборудования в процессе литья под давлением значительно улучшает качество и эффективность производства, позволяет создавать сложные детали и компоненты, а также сокращает время и затраты на производство.

Применение специальных форм для отливки

Формы для отливки играют ключевую роль в процессе литья под давлением. Они создаются из высокопрочных материалов, таких как сталь или чугун, и способны выдерживать высокое давление, создаваемое при заливке расплавленного металла.

Применение специальных форм позволяет добиться следующих преимуществ:

- Высокая точность и повторяемость размеров деталей. Формы имеют строго определенные геометрические параметры, что обеспечивает точность и стабильность процесса отливки.

- Минимальное количество дефектов на поверхности изделий. Формы имеют гладкую и ровную поверхность, что позволяет избежать наложения царапин или других дефектов на отливках.

- Быстрая и эффективная заливка расплавленного металла. Специальные формы обеспечивают оптимальную герметичность, что позволяет эффективно использовать давление для заливки металла и ускоряет процесс отливки.

- Возможность создания сложных геометрических форм. Благодаря применению специальных форм можно получить изделия с сложной структурой и формой, которые трудно изготовить другими методами.

Важно отметить, что процесс создания специальных форм требует высокой технической квалификации и опыта. Формы должны быть точно разработаны и изготовлены с учетом всех особенностей и требований конкретного отливаемого металла.

В целом, использование специальных форм для отливки является неотъемлемой частью процесса литья под давлением. Они играют важную роль в обеспечении высокого качества и точности изготовления металлических деталей.

Процесс литья под давлением

Процесс литья под давлением осуществляется с помощью литейных машин, которые включают в себя печь для нагрева материала, цилиндр для его подачи и форму для отливки изделия. Вначале расплавленный материал загружается в печь, где его нагревают до необходимой температуры. Затем материал подается в цилиндр, который и осуществляет его дозированную подачу в форму.

Подача материала осуществляется под давлением, чтобы заполнить форму полностью и равномерно. Давление оказывается на материал из-за последующего подвижного поршня, который сжимает его и выталкивает через сопло в форму. Благодаря давлению материал заполняется даже самые тонкие и сложные детали формы.

Процесс литья под давлением имеет ряд преимуществ. Во-первых, он позволяет получать изделия с точными формами, даже с внутренними полостями и деталями, которые сложно или невозможно изготовить другими способами. Во-вторых, этот процесс экономичен, так как позволяет сократить количество необходимого материала и время изготовления изделий.

Подготовка сырья и его нагрев

Перед нагревом сырья необходимо удалить внешние примеси, окалину, оксидные и другие загрязнения. Для этого применяются специальные методы и оборудование, такие как магнитная сепарация, шламоотделитель, просеиватель и др.

После очистки основной стадией является нагрев сырья до рабочей температуры. Нагрев может осуществляться различными способами: электрической нагревательной печью, газовой горелкой, индукционным нагревом и т.д. Выбор метода зависит от типа и характеристик используемого сырья, размеров заготовок, требований к качеству и производительности процесса.

Контроль температуры процесса нагрева является важным фактором. Для этого используются термосопротивления, термопары и другие датчики, которые позволяют надежно измерять и контролировать температуру сырья и предотвращать его перегрев или недогрев.

Наполнение формы расплавленным металлом

В процессе наполнения формы металлом используется специальная распределительная система, которая обеспечивает равномерное распределение металла по всему объёму формы. Это позволяет изготавливать детали с высокой точностью и качеством.

Основной принцип работы при наполнении формы расплавленным металлом в литейной машине – преодолевание силы сопротивления пути направления металла. Расплавленный металл подается в форму под высоким давлением, которое создается специальным гидраулическим или пневматическим прессом.

Процесс наполнения формы расплавленным металлом сопровождается контролем давления, скорости наполнения и другими параметрами. Это позволяет изготавливать детали с заданными характеристиками и качеством поверхности.

| Преимущества наполнения формы расплавленным металлом: | Недостатки наполнения формы расплавленным металлом: |

| 1. Высокая точность и качество деталей | 1. Высокие затраты на оборудование и процесс |

| 2. Хорошая заполненность формы | 2. Ограничения по форме и конструктивным особенностям детали |

| 3. Возможность изготовления деталей из различных металлов и сплавов | 3. Сложность обработки деталей после литья |

Таким образом, наполнение формы расплавленным металлом – важная стадия процесса литья под давлением, позволяющая изготавливать детали с высокой точностью и качеством. Несмотря на некоторые ограничения и сложности, этот метод широко применяется в промышленности.