МДФ (сокращение от Medium Density Fiberboard - древесноволокнистая плита средней плотности) - материал, который широко применяется в различных отраслях промышленности и строительства. Он стал незаменимым для изготовления мебели, дверей, напольных покрытий и других изделий благодаря своим высоким эксплуатационным свойствам и отличной обработке.

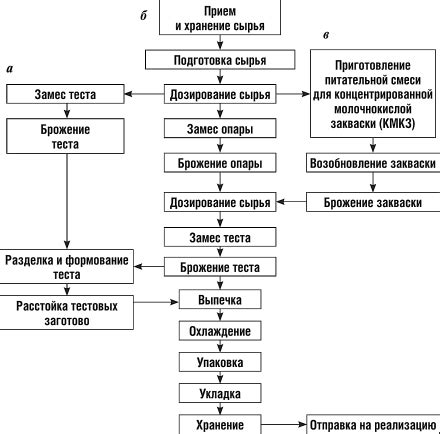

Процесс производства МДФ состоит из нескольких этапов, каждый из которых требует специальной обработки и использования технологического оборудования. Первым этапом является измельчение древесины, в результате которого получаются волокна необходимой формы и размеров.

Затем происходит смешивание полученных волокон с добавлением специальных связующих веществ, которые обеспечивают прочность и устойчивость к воздействию влаги. Масса полученная из этого смешения, подвергается высокому давлению и температуре при помощи гидравлического пресса. Благодаря этому процессу происходит сцепление волокон и образуется плита необходимой плотности и толщины.

После этого следует этап шлифовки, на котором плиты проходят через специальные станки, которые удаляют неровности и придают поверхности гладкость. Затем МДФ обрабатывается техническими средствами, наносятся защитные покрытия или покрытия с декоративным эффектом, придающие изделиям дополнительную прочность и эстетичный внешний вид.

Таким образом, производство МДФ - сложный и многоступенчатый процесс, основанный на использовании высоких технологий и специализированного оборудования. Именно благодаря этим этапам и особенностям технологического процесса получается высококачественный и прочный материал, который нашел широкое применение в различных отраслях промышленности и строительства.

Технологии и этапы производства МДФ

Технология производства МДФ включает несколько основных этапов, каждый из которых играет ключевую роль в формировании качественного и прочного материала.

Первый этап – измельчение и переработка древесного сырья. Древесина различных пород проходит через специальные дробилки и мельницы, где она измельчается и превращается в древесную стружку.

Далее следует этап смешивания стружки с лигнином – природным клеевым веществом, получаемым из древесины. В смеси также присутствуют специальные добавки, в том числе смолы и мел.

Образовавшуюся смесь затем подвергают высокому давлению и термической обработке в специальных прессах. Это позволяет материалу приобрести необходимую плотность и прочность.

На последнем этапе производства МДФ проводится шлифовка и обработка поверхности. Материал обрабатывается специальными абразивными инструментами, чтобы придать ему гладкую и однородную текстуру. Затем МДФ покрывается специальным защитным лаком или пленкой для улучшения его внешнего вида и устойчивости к воздействию влаги и механическим повреждениям.

Технологии и этапы производства МДФ являются сложным и многоэтапным процессом, требующим высокой квалификации и уникальных технических знаний. Благодаря этому, МДФ имеет широкие возможности применения и заслуженную популярность среди производителей и потребителей.

Принципы и особенности

Принципы производства МДФ:

- Использование древесных волокон. МДФ производится из натуральных древесных волокон, полученных из древесины различных пород.

- Сращивание и прессование. Древесные волокна сращиваются с помощью клея и подвергаются высокому давлению и температуре в прессе.

- Обработка поверхности. После прессования, МДФ обрабатывается специальными станками, чтобы получить нужную текстуру и гладкость поверхности.

Особенности производства МДФ:

- Универсальность. МДФ имеет широкий спектр применения благодаря своим хорошим физическим и механическим свойствам.

- Стабильность размеров. За счет специального производственного процесса, МДФ имеет высокую стабильность размеров и минимальные деформации.

- Регулировка плотности. С помощью процесса прессования и использования определенного количества клея, можно регулировать плотность МДФ, что позволяет получить материал с нужными характеристиками.

- Легкость обработки. МДФ легко поддается различным видам обработки, таким как фрезеровка, покраска и лакировка.

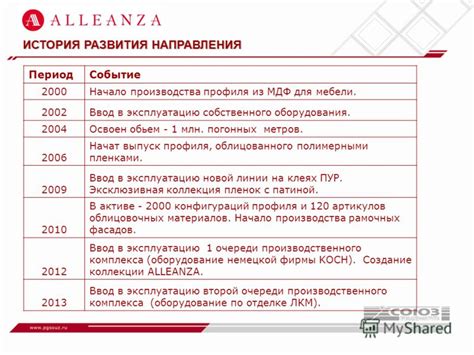

История развития МДФ

Создание первого образца МДФ (МДС) датируется концом 1950-х годов в Швеции. Проект был запущен с целью разработки нового материала, который мог бы быть использован в мебельной и строительной индустрии.

В начале 1960-х годов МДФ начал активно применяться в Европе и Северной Америке. Этот материал получил широкое признание благодаря своей высокой прочности, устойчивости к влаге и огнестойкости.

В 1970-х годах МДФ стал доступным для широкого применения и был активно использован в производстве мебели, дверей, полов и других изделий. Его популярность резко возросла благодаря отличным физическим свойствам и хорошей обработке.

В последующие годы технологии производства МДФ постоянно совершенствовались. Были разработаны новые методы прессования и добавления синтетических смол для улучшения качества и свойств материала.

Сегодня МДФ широко используется во многих отраслях, включая мебельное производство, строительство, дизайн интерьеров и др. Благодаря своим свойствам и доступной цене, МДФ стал одним из наиболее востребованных материалов в современной промышленности.

Первые шаги и применение в индустрии

Первый шаг в производстве МДФ – измельчение древесной стружки. Для этого используются специальные шредеры или молотковые мельницы, которые размельчают стружку до необходимой фракции. Затем стружка подвергается сушке, что позволяет удалить излишнюю влагу и придать материалу необходимую плотность и прочность.

После этого следует этап смешивания древесной стружки с клеевым веществом. Клей является важной составляющей МДФ, поскольку он обеспечивает связывание стружки между собой после гидропрессования. Клеевое вещество также влияет на характеристики и свойства готового материала.

Особенностью производства МДФ является его гидропрессование – процесс, в ходе которого смесь стружки и клея подвергается воздействию высокого давления и температуры. Гидропресс прессует и сжимает материал, что позволяет создать плотную и однородную структуру МДФ. После гидропрессования плиты МДФ проходят испытания на прочность, чтобы убедиться в их соответствии требованиям качества и надежности.

Изготовленные плиты МДФ затем подвергаются обработке – например, обрабатываются с помощью кромкооблицовочной ленты или ламинирования. Такие процессы позволяют придать МДФ нужный внешний вид, а также улучшить его эстетические и функциональные свойства.

МДФ имеет широкое применение в различных отраслях промышленности и строительства. Он используется для изготовления мебели, дверей, половых покрытий, стеновых панелей и многих других изделий. Благодаря своей прочности, стойкости к воздействию влаги и разнообразию отделочных возможностей, МДФ стал незаменимым материалом для создания современных, эстетичных и функциональных объектов.

Сырье для производства МДФ

Для изготовления МДФ используется отходы лесопильной промышленности, такие как древесная стружка и опилки, а также древесные отходы комбинатов по переработке дерева. Это позволяет эффективно использовать ресурсы и минимизировать количество отходов в производстве.

Древесное волокно подвергается специальной обработке, чтобы придать ему нужные характеристики. Сначала сырье измельчается до размера частиц, приближенного к волокнам древесины. Затем оно смешивается с синтетической смолой, которая служит связующим компонентом.

Одной из ключевых особенностей производства МДФ является использование обратного цикла, то есть повторного использования отходов при производстве. Волокнистая масса, которая остается после процесса изготовления МДФ, может быть переработана и использована в следующей партии изделий. Это позволяет добиться экономии ресурсов и снижения влияния на окружающую среду.

| Преимущества использования МДФ в производстве: |

|---|

| 1. Низкая стоимость в сравнении с натуральным деревом. |

| 2. Высокие показатели прочности и стабильности. |

| 3. Возможность создания изделий различных форм и размеров. |

| 4. Легкость обработки и легкость веса. |

| 5. Устойчивость к деформации и воздействию влаги. |

| 6. Возможность нанесения различных видов покрытий. |

Использование МДФ в строительстве и мебельной индустрии позволяет получить качественные и долговечные изделия по доступной цене. Благодаря использованию современных технологий и особенностей производства, МДФ становится все более популярным материалом на рынке.

Какие материалы используются

Для производства МДФ (массивно-дисперсной плиты) используются следующие материалы:

- Древесное волокно – основной компонент МДФ, получаемый из различных древесных пород.

- Связующее вещество – для связывания частиц древесного волокна используется смесь синтетических смол и клеевых веществ.

- Улучшители и модификаторы – добавки, которые улучшают свойства МДФ и придают ей специфические характеристики.

Древесное волокно является одним из самых важных компонентов производства МДФ. Оно получается из древесины различных пород, таких как сосна, ель, дуб и другие. Древесные частицы мелко измельчаются и затем обрабатываются, чтобы получить небольшие волокнистые структуры.

Связующее вещество играет роль клея, который связывает частицы древесного волокна вместе. Обычно для производства МДФ используются синтетические смолы, такие как карбамидные и меламиновые смолы, а также клеевые вещества на основе формальдегида.

Улучшители и модификаторы добавляются для улучшения свойств МДФ и придания ей специфических характеристик. Такие добавки могут улучшать водостойкость, огнестойкость, устойчивость к деформациям и т.д.

Приготовление сырья

Первым этапом обработки сырья является резка и перемалывание древесной массы. Древесные отходы подвергаются тщательному измельчению для получения однородной стружки. Затем стружка проходит процесс сушки, который позволяет устранить излишнюю влагу и создать оптимальные условия для последующих операций.

После сушки стружка подвергается гидрофобизации. Это важный этап, который позволяет устранить проблему гигроскопичности древесины и делает ее более устойчивой к воздействию влаги. Для этого применяют специальные антигигроскопические добавки, которые проникают в структуру стружки.

Далее сырье проходит процесс гомогенизации, в ходе которого добавляются различные реагенты, такие как связующие вещества и модификаторы. Эти компоненты придают МДФ необходимую прочность и улучшают его технические характеристики.

Последний этап приготовления сырья – формование пакета. Сырье распределяется равномерно и компактно, после чего пакет подвергается воздействию высокого давления и температуры. Это позволяет сформировать плотную и однородную структуру МДФ, готовую к последующей обработке и использованию в производстве.

Этапы обработки и подготовки к производству

Процесс производства МДФ включает в себя несколько важных этапов обработки и подготовки сырья.

1. Измельчение древесного сырья.

Первым шагом является измельчение древесного сырья, такого как опилки и деревянная стружка. Это делается с помощью специального оборудования, которое размалывает сырье в мелкую фракцию.

2. Сушка сырья.

После измельчения сырья, оно проходит процесс сушки, чтобы удалить излишнюю влагу. Сушка проводится при определенной температуре и влажности для достижения оптимальной влажности древесного сырья.

3. Формование плит.

Следующим шагом является формование плит МДФ. При этом сырье смешивается с специальными смолами и прессуется в плиты при высоком давлении и температуре. Это позволяет создать плотные и прочные плиты.

4. Покрытие.

После формования плит они могут быть покрыты специальными материалами, такими как ламинат или пленка, для придания им декоративного вида и защиты от внешних воздействий.

5. Обработка кромок.

Завершающим этапом обработки МДФ является обработка кромок, которая включает подготовку кромки плиты, шлифовку и нанесение декоративного покрытия.

Таким образом, процесс производства МДФ включает в себя несколько важных этапов обработки и подготовки сырья, позволяющих получить качественные и функциональные изделия из МДФ.