Соосность валов – важный параметр, который определяет точность работы механизма. Неправильная установка валов может привести к их быстрому износу и поломке оборудования. Поэтому проверка соосности валов является важным этапом в процессе монтажа и ремонта механизмов.

Существуют различные методы проверки соосности валов. Один из них – метод плечевого компаратора. Он заключается в измерении разности уровней двух плеч компаратора, приложенных параллельно поверхности вала. Если разность уровней нулевая или незначительная, значит валы являются соосными.

Еще один метод – метод определения створа. Он основан на измерении смещения двух створов вала, размещенных на расстоянии друг от друга. Если смещение незначительное, то валы считаются соосными. Этот метод обеспечивает точные результаты, но требует специальных инструментов и опыта в работе с ними.

Также существуют компьютерные программы, которые позволяют проверить соосность валов с высокой точностью. Они основаны на анализе данных, полученных с помощью лазерного сканирования или других современных методов. Важно выбрать программу, способную обрабатывать большие объемы данных и обеспечивать точные результаты, чтобы гарантировать безопасность и эффективность работы механизма.

Методы проверки соосности валов

Существует несколько методов проверки соосности валов, которые можно применять в различных ситуациях:

- Метод использования нивелира. На валы устанавливаются точки или отметки, и при помощи нивелира производится проверка горизонтальной соосности валов. Этот метод особенно эффективен при работе с большими валами и наиболее точен.

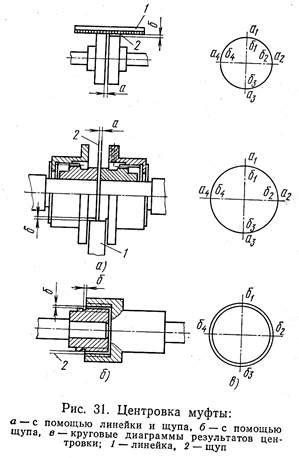

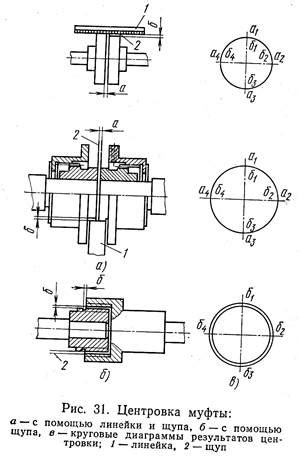

- Метод использования шаблона. С помощью специального шаблона, который имеет определенную форму, можно определить радиальную и осевую соосность валов. Шаблон накладывается на валы, и визуально оценивается степень его прилегания к валам.

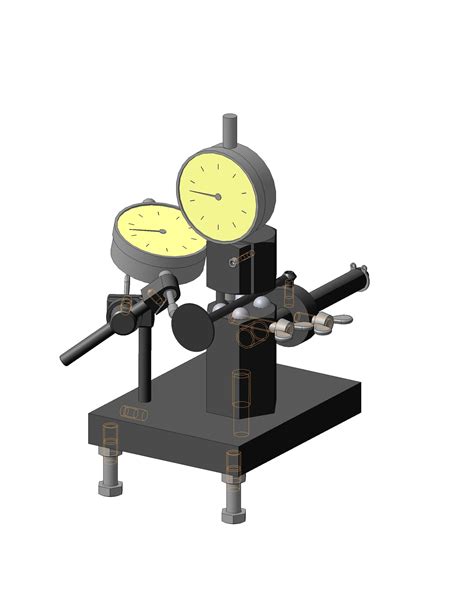

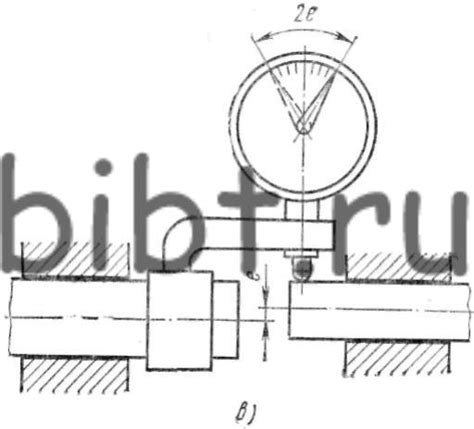

- Метод использования индикатора. Индикатор является устройством, которое может измерять отклонение поверхности вала от заданной точности. С его помощью можно производить как радиальную, так и осевую проверку соосности валов.

Каждый из этих методов имеет свои преимущества и недостатки, и выбор определенного метода зависит от ситуации, требуемой точности и доступных инструментов. При проведении проверки рекомендуется использовать несколько методов для получения более точных результатов.

Инструкция по проверке соосности валов

1. Визуальная проверка: Начните с визуальной оценки валов. Проверьте, находятся ли они в одной плоскости. Внимательно осмотрите все компоненты, пальпируйте поверхность и проверьте наличие деформаций или повреждений.

2. Измерение диаметра: Измерьте диаметр каждого вала с помощью микрометра или другого подходящего инструмента. Внесите полученные данные в таблицу и сравните значения, чтобы убедиться, что они близки друг к другу.

3. Измерение расстояния: Используя штангенциркуль или штангеншуруп, измерьте расстояние между валами в различных точках. После этого сравните полученные значения и убедитесь, что валы находятся на одинаковом расстоянии друг от друга.

4. Использование уровней: Установите уровень на каждый вал. Проверьте, насколько они параллельны друг другу и находятся ли в одной плоскости.

5. Применение лазерных систем: Лазерные системы являются точным и надежным способом определения соосности валов. Они излучают лазерный луч, который отображается на специальном экране. Сравнивая положение точки на экране с заданной линией, можно определить, насколько валы соосные.

При проведении проверки соосности валов всегда следуйте инструкции производителя механизма или оборудования. Обратитесь к специалистам, если у вас возникнут трудности или сомнения при выполнении данной процедуры.

Описание процесса проверки соосности валов

Для проверки соосности валов существует несколько методов, которые можно использовать в зависимости от конкретной ситуации:

1. Визуальная проверка: самый простой метод, который будет достаточным в некоторых случаях. При визуальной проверке необходимо обратить внимание на прямолинейность и параллельность валов и сравнить их положение относительно друг друга.

2. Использование оптического уровня: этот метод предполагает использование специального уровня, который позволяет измерять наклон и угловые отклонения валов с высокой точностью.

3. Использование лазерного выравнивателя: самый точный метод, который позволяет проверить соосность валов с высокой точностью на больших расстояниях. Лазерный выравниватель проецирует точки на валы и позволяет проводить измерения с высокой точностью.

В общем, процесс проверки соосности валов включает в себя проверку прямолинейности, параллельности и угловых отклонений валов. Измерения могут проводиться как в горизонтальной, так и в вертикальной плоскости.

Результаты проверки соосности валов могут быть использованы для дальнейшей настройки и калибровки механизмов, а также для предотвращения износа и повреждений элементов конструкции.

Инструменты для проверки соосности валов

Если вам необходимо проверить соосность валов, вам понадобятся следующие инструменты:

- Уровень (влагомер). Он позволяет определить отклонение валов от горизонтальной плоскости.

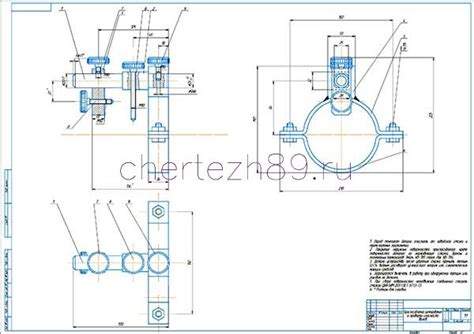

- Шаблон соосности. Шаблон соосности представляет собой специальное устройство для измерения соосности валов.

- Индикаторы соосности. Индикаторы соосности представляют собой приборы для определения отклонений оси одного вала от оси другого вала.

- Индикаторы углового перемещения. Эти индикаторы используются для измерения углового смещения валов.

- Лазерный отвес. Лазерный отвес позволяет с высокой точностью определить отклонение одного вала от другого.

Важно помнить, что для точности измерений необходимо правильно использовать инструменты и следовать указаниям производителей.

Параметры соосности валов и их значения

Для проверки соосности валов используются различные параметры, позволяющие оценить степень отклонения и определить, нужно ли проводить калибровку или регулировку. Важно учитывать следующие характеристики:

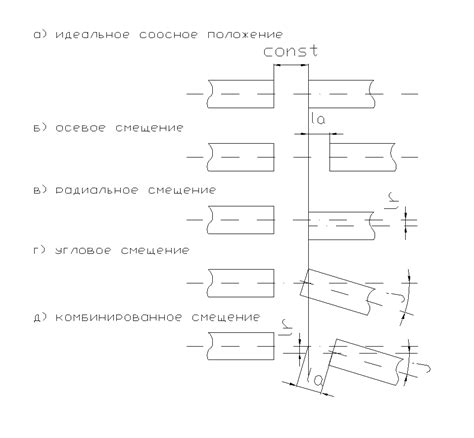

- Изменение осевого шага. Осевой шаг измеряется в миллиметрах и представляет собой расстояние между осями двух валов. Необходимо сравнить измеренное значение с номинальным и определить, есть ли отклонения.

- Изменение радиальной компоненты. Радиальная компонента характеризует отклонение оси вала от коаксиальности. Она измеряется в микрометрах и может быть положительной (отклонение в одну сторону) или отрицательной (отклонение в другую сторону).

- Изменение угловой компоненты. Угловая компонента показывает отклонение оси вала от идеальной вертикальной оси. Измеряется в градусах. Отклонения могут быть как положительными, так и отрицательными.

- Изменение плоскости оси. Плоскость оси вала может смещаться относительно вертикальной плоскости. Измеряется в микрометрах и может быть положительным или отрицательным значением.

- Изменение осевой компоненты. Осевая компонента позволяет оценить отклонение оси вала относительно оси другого вала. Измеряется в миллиметрах и может быть положительной или отрицательной.

Важно помнить, что все параметры соосности должны находиться в пределах допустимых значений, указанных в технической документации производителя. При выявлении отклонений рекомендуется обратиться к специалистам для проведения регулировки или калибровки валов.

Частые ошибки при проверке соосности валов

Ниже приведены частые ошибки, которые следует избегать при проверке соосности валов:

| Ошибка | Описание | Способы предотвращения |

|---|---|---|

| Неправильная установка индикатора | Некорректная установка индикатора может привести к неточным измерениям и неправильной оценке соосности валов. | Тщательно следуйте инструкции по установке индикатора, используйте специализированные держатели и стойки для обеспечения правильной фиксации. Проверяйте правильность установки перед началом измерений. |

| Неисправность индикатора | Повреждение или неисправность индикатора может привести к некорректным измерениям и неправильной оценке соосности валов. | Периодически проверяйте работоспособность индикатора и проводите его калибровку. В случае выявления неисправностей, замените индикатор на исправный. |

| Неправильная установка опор | Неправильная установка опор может привести к неправильному выравниванию и оценке соосности валов. | Тщательно следуйте рекомендациям по установке опор, используйте специальные приборы для обеспечения правильного положения опор, проводите повторные проверки после установки для проверки правильности выполнения работ. |

| Неправильное обозначение осей | Неправильное обозначение осей может привести к неправильной интерпретации измерений и оценке соосности валов. | Убедитесь, что оси корректно обозначены и однозначно идентифицируются. Используйте маркировку или графическое изображение для ясной идентификации осей. |

| Недостаточная сила при затяжке болтов и гаек | Недостаточная сила при затяжке болтов и гаек может привести к неустойчивости и смещению валов, что приведет к неправильной оценке соосности. | Следуйте рекомендациям по затяжке болтов и гаек, используйте динамометрические ключи для обеспечения правильной силы затяжки. |

Избегая указанных ошибок при проверке соосности валов, можно достичь более точных и надежных результатов, что позволит правильно настроить и поддерживать работу механизмов и оборудования в оптимальном состоянии.

Преимущества проверки соосности валов

| Преимущество | Описание |

|---|---|

| Улучшение точности работы механизмов | Проверка соосности валов позволяет выявлять возможные смещения и прогибы, которые могут привести к некорректной работе механизма. Корректировка соосности позволяет устранить подобные проблемы и повысить точность и стабильность работы валов. |

| Увеличение срока службы механизмов | Смещения и прогибы валов могут вызывать износ и повреждения подшипников, шестерен и других частей механизма. Регулярная проверка и корректировка соосности помогает предотвращать подобные поломки и увеличивает срок службы механизмов. |

| Снижение вероятности аварий и повреждений | Некорректная соосность валов может привести к серьезным авариям и повреждениям оборудования. Проведение регулярной проверки соосности позволяет выявлять возможные проблемы на ранних стадиях и предупреждать разрушения и аварии. |

Кроме того, проведение проверки соосности валов помогает оптимизировать работу механизма, снижает уровень шума и вибрации, а также повышает безопасность операторов и окружающих.

Применение результатов проверки соосности валов

После проведения проверки соосности валов на промышленном оборудовании полученные результаты могут быть использованы для принятия важных решений, направленных на обеспечение нормальной работы системы и предотвращение возможных повреждений. Вот некоторые способы применения результатов проверки соосности валов:

1. Определение состояния оборудования: Результаты проверки соосности валов могут помочь в определении общего состояния оборудования. Если валы соосны, это указывает на то, что оборудование находится в нормальном состоянии и работает без существенных повреждений. В противном случае, если обнаружены отклонения в соосности валов, это может свидетельствовать о проблемах с выравниванием или износе валов и других деталей системы.

2. Предотвращение возможных повреждений: Если результаты проверки соосности валов показывают наличие отклонений от оптимальных значений, это может указывать на необходимость принятия мер для предотвращения возможных повреждений или поломок. Например, если отклонения в соосности валов вызваны износом подшипников, то нужно провести замену подшипников, чтобы предотвратить их поломку и последующий выход из строя всей системы.

3. Повышение эффективности работы: Результаты проверки соосности валов могут использоваться для оптимизации работы оборудования. Если выравнивание валов осуществляется с высокой точностью, это помогает снизить износ деталей системы и повысить эффективность работы оборудования. Таким образом, регулярная проверка соосности валов и корректировка выравнивания может повысить продолжительность срока службы и надежность оборудования.

4. Снижение затрат на обслуживание: Регулярная проверка соосности валов может привести к снижению затрат на обслуживание и ремонт оборудования. При своевременном выявлении отклонений в соосности валов возможно их корректировка до того, как они приведут к серьезным повреждениям или поломкам. Это позволяет избежать дорогостоящих ремонтных работ и увеличивает продолжительность безотказной работы оборудования.

Таким образом, результаты проверки соосности валов являются важным инструментом для управления и обслуживания промышленного оборудования. Регулярная проверка помогает поддерживать оборудование в рабочем состоянии, предотвращать возможные повреждения и повышать продуктивность производства.