Флюсовая сварка – это один из основных методов соединения металлических элементов. Суть его заключается в использовании специального вещества – флюса, которое при разогреве образует защитную пленку на металлической поверхности.

Особенностью флюсовой сварки является то, что она позволяет справиться с проблемами, связанными с воздействием окисленного слоя на сварочные соединения. Флюс, содержащий активные вещества, помогает удалить оксидные пленки и предотвратить их образование в процессе сварки.

Одним из ключевых преимуществ флюсовой сварки является возможность соединения различных металлических изделий, включая алюминий и его сплавы. Более того, флюс позволяет проводить сварку в условиях пониженной атмосферы или в вакууме, что делает этот метод незаменимым в некоторых отраслях промышленности.

Принципы флюсовой сварки: основные этапы работы и их последовательность

| Этапы флюсовой сварки | Описание |

|---|---|

| Подготовка материала | Перед сваркой необходимо удалить окислы, жировые пленки и прочие загрязнения с поверхности металла. Для этого используют различные инструменты, такие как стальная щетка, ацетон и специальные очистители. |

| Подготовка сварочного оборудования | На этом этапе необходимо проверить исправность и настройку сварочной машины, электродов и других инструментов, используемых в процессе сварки. Также следует выбрать правильный тип и размер электрода для конкретной задачи. |

| Создание сварочной дуги | С помощью сварочного аппарата и электрода создается сварочная дуга, то есть электрический разряд между электродом и рабочим материалом. Для этого оператор должен держать электрод в определенном положении и перемещать его вдоль свариваемого шва. |

| Прокладка сварочного шва | В процессе сварки оператор должен постепенно прокладывать сварочный шов, перемещая электрод по заданной траектории и поддерживая необходимую температуру. Размер и форма сварочного шва зависят от требований к прочности и эстетическому внешнему виду сварного соединения. |

| Обработка сварного соединения | После завершения сварки проводятся дополнительные операции, такие как шлифовка, полировка, удаление остатков флюса и обработка антикоррозийными составами. Эти меры позволяют улучшить качество и долговечность сваренного соединения. |

Выполнение этих этапов в правильной последовательности и с соблюдением соответствующих требований позволяет достичь надежного и качественного сварного соединения при использовании метода флюсовой сварки.

Подготовка поверхности перед сваркой

Первым этапом подготовки поверхности является очистка от загрязнений и посторонних веществ. Для этого применяются различные методы, такие как шлифовка, промывание, обезжиривание и удаление ржавчины. Важно, чтобы поверхность была чистой и свободной от окислов, жиров и других загрязнений, так как они могут привести к плохому качеству сварки или даже ее отказу.

Далее следует осмотр поверхности на наличие дефектов, таких как трещины, включения, чужеродные частицы и прочие несовершенства. Если такие дефекты обнаружены, они должны быть удалены перед приступлением к сварке. Для этого обычно применяются различные методы, такие как шлифовка, резка или применение специальных инструментов.

После очистки и осмотра поверхности следует произвести подготовку ее к сварке. В зависимости от материала, который будет свариваться, могут использоваться различные методы. Например, для стали поверхность можно обработать специальными составами, чтобы создать более благоприятные условия для сварки.

Выбор и подготовка правильного флюса

Выбор правильного флюса зависит от многих факторов, таких как тип металла, который будет свариваться, условия работы и требования к качеству сварки.

Виды флюсов:

- Активные флюсы: используются для сварки сталей и несерных сплавов. Они содержат активные вещества, такие как ферросилиций или ферромарганец, которые помогают удалить оксиды и другие примеси, а также улучшить шероховатость поверхности.

- Инертные флюсы: подходят для сварки алюминия, нержавеющей стали и других легких сплавов. Они содержат в себе карбиды и оксиды, которые помогают предотвратить окисление металла и образование пор.

- Основные флюсы: используются для сварки сталей с высоким содержанием серы и фосфора. Они содержат основу, такую как известь или доломит, которая реагирует с сульфидами и фосфидами, образуя осадки и обеспечивая стабилизацию процесса сварки.

Подготовка флюса перед использованием также играет важную роль в качестве сварочного процесса. Флюс должен быть храниться в сухом месте, чтобы избежать попадания влаги, что может привести к плохой сварке или образованию дефектов. Перед применением флюса необходимо его активировать, следуя инструкциям производителя.

Правильный выбор и подготовка флюса являются важными этапами при выполнении флюсовой сварки. Это позволяет достичь высокого качества сварочного соединения и обеспечить его надежность и прочность на протяжении всего срока службы.

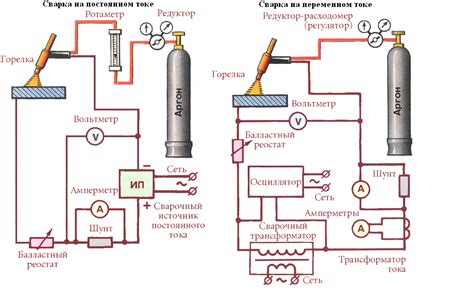

Выбор и настройка сварочного оборудования

Для выполнения флюсовой сварки необходимо правильно выбрать и настроить сварочное оборудование. Качество сварки и безопасность работы напрямую зависят от правильности выбора оборудования и его настройки.

Перед выбором сварочного аппарата важно определиться с требованиями проекта. Необходимо учитывать тип свариваемых материалов, толщину стенок и требуемые характеристики сварного соединения. Также стоит обратить внимание на интенсивность использования оборудования и его максимальную мощность.

При выборе сварочного аппарата следует обратить внимание на его основные характеристики:

- Тип аппарата. Для флюсовой сварки обычно используются аппараты с постоянным током, так как они позволяют получить стабильный сварочный дуговой процесс.

- Мощность. Выбирая сварочный аппарат, необходимо учесть его мощность, чтобы обеспечить достаточное энергетическое воздействие на свариваемые материалы. Мощность должна соответствовать требованиям проекта.

- Регулировка тока. Сварочный аппарат должен иметь возможность регулировки тока сварки для адаптации к различным условиям и требованиям проекта.

- Защитные функции. При выборе сварочного аппарата стоит обратить внимание на наличие защитных функций, таких как защита от перегрева, автоматическое отключение при превышении заданного тока сварки и другие.

После выбора сварочного аппарата необходимо правильно настроить его для выполнения флюсовой сварки. Следует установить оптимальные значения тока сварки, дугового напряжения и времени сварки, исходя из требований проекта и свойств свариваемых материалов.

Важно также правильно подключить сварочный аппарат к источнику питания, соблюдая все необходимые правила безопасности. Перед началом работы следует проверить работоспособность аппарата и убедиться в правильности его настроек.

Правильный выбор и настройка сварочного оборудования являются важными этапами в флюсовой сварке. Это позволяет обеспечить высокое качество сварного соединения и безопасность работы.

Процесс флюсовой сварки

Процесс флюсовой сварки включает в себя следующие этапы:

- Подготовка поверхности: перед началом сварки необходимо очистить и подготовить поверхность свариваемых деталей. Для этого применяются специальные инструменты, такие как щетки или абразивные материалы, которые помогают удалить загрязнения и окислы с поверхности.

- Аппликация флюса: на подготовленную поверхность наносится флюс. Это может быть паста, порошок или раствор. Флюс защищает сварочную зону от окисления и улучшает проникновение сварочного металла, улучшает форму шва и снижает количество дефектов.

- Сварка: после аппликации флюса сварщик начинает непосредственно процесс сварки. Для этого применяются различные методы сварки, такие как дуговая сварка или сварка в среде инертного газа. Флюс плавится во время сварки и образует защитный слой над сварочной зоной.

- Проверка качества сварки: после выполнения сварочных работ необходимо провести проверку качества сварки. Это включает в себя визуальный осмотр шва, испытания на прочность и герметичность.

Процесс флюсовой сварки имеет широкое применение в различных отраслях промышленности, включая автомобильную, судостроительную, а также нефтегазовую отрасли. Флюсовая сварка позволяет получать качественные и надежные сварочные соединения, обеспечивая защиту сварочной зоны и минимизацию дефектов.

Контроль качества сварных соединений

Основные методы контроля качества включают визуальный контроль, ультразвуковой контроль, радиографический контроль и магнитный контроль.

Визуальный контроль позволяет обнаружить видимые дефекты, такие как трещины, выбоины или шероховатости на поверхности сварного соединения. Для этого используются оптические инструменты, такие как лупы или микроскопы, а также осмотр сварного соединения невооруженным глазом.

Ультразвуковой контроль используется для обнаружения внутренних дефектов, таких как пузыри газа или трещины, которые не видны невооруженным глазом. При этом используется ультразвуковой прибор, который излучает звуковые волны и анализирует их отражения от внутренних дефектов.

Радиографический контроль основан на использовании рентгеновских лучей или гамма-излучения для получения изображений внутренних дефектов. С помощью специального рентгеновского аппарата или источника гамма-излучения производится прохождение лучей через сварное соединение и получение рентгеновского снимка.

Магнитный контроль используется для обнаружения поверхностных и внутренних дефектов, таких как трещины или магнитные включения. При этом используется магнитное поле, которое создается с помощью электромагнитного или постоянного магнита, и специальная магнитоприемная система, которая обнаруживает изменения магнитного поля, вызванные дефектами в сварном соединении.

Все эти методы контроля качества сварных соединений имеют свои преимущества и ограничения. Поэтому в зависимости от требований и особенностей конкретной задачи выбирается наиболее подходящий метод контроля.

Необходимо отметить, что контроль качества сварных соединений должен проводиться квалифицированными специалистами, которые обладают соответствующей профессиональной подготовкой и опытом работы. Только при соблюдении всех требований к контролю качества можно гарантировать надежность и безопасность сварных конструкций.

Применение флюсовой сварки в различных областях

Флюсовая сварка активно применяется в различных областях, как в промышленности, так и в ремонтных работах.

В машиностроении флюсовая сварка часто используется для соединения металлических деталей. Благодаря наличию флюса, этот метод сварки обеспечивает надежное соединение и защиту от окисления при сварке стали, алюминия и других металлов.

В строительстве флюсовая сварка применяется для работы с различными металлическими конструкциями, такими как перилла, каркасы и металлические рамы. Флюсовая сварка позволяет создавать прочные соединения и гарантирует долговечность и надежность конструкций.

Флюсовая сварка также находит применение в автосервисе. С ее помощью можно ремонтировать кузовные детали автомобилей, восстанавливать детали после аварий, а также сваривать и модифицировать выхлопные системы.

В производстве электроники флюсовая сварка применяется для соединения электронных компонентов на печатных платах. Этот метод сварки обеспечивает точность и надежность соединений, не повреждая компоненты, и предотвращает их окисление.

Кроме того, флюсовая сварка используется для ремонта и создания металлических изделий в ручной работе, а также для изготовления металлической мебели и скульптур. Все это подтверждает универсальность и широкие возможности флюсовой сварки в различных областях.