Плоскогриндерный станок по металлу – это высокоточное оборудование, предназначенное для обработки металлических поверхностей. Принцип работы этого станка основан на использовании вращающегося абразивного круга, который выполняет шлифовальные операции. Благодаря этой технологии станок обеспечивает точную обработку деталей, идеальную геометрию поверхностей и высокую производительность.

Одной из основных характеристик плоскогриндерного станка является его мощность. Чем выше мощность станка, тем более эффективно он справляется со сложными задачами. Также стоит обратить внимание на диаметр абразивного круга – это параметр, который определяет ширину обрабатываемой поверхности и влияет на производительность станка.

Принцип работы плоскогриндерного станка заключается в том, что с помощью специального механизма детали подводятся к абразивному кругу, который совершает вращающиеся движения. При этом на поверхность детали давится абразивное вещество, которое удаляет тонкий слой материала и создает идеально ровную поверхность. Таким образом, станок позволяет получить высокую точность обработки при минимальных затратах времени и усилий.

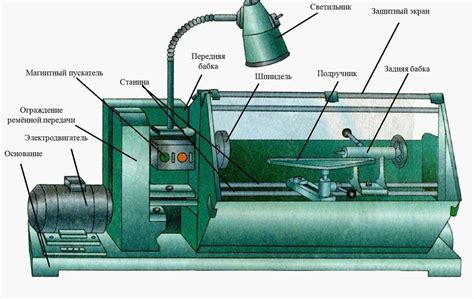

Принцип работы плоскогриндерного станка по металлу

При работе станка деталь устанавливается на стол, который может быть горизонтальным или вертикальным. Затем с помощью оси двигается абразивный круг, который начинает удаление материала с поверхности детали. Для достижения необходимой точности и качества обработки, станок оборудован средствами управления, которые позволяют контролировать скорость движения стола, оси абразивного круга и глубину обработки.

Преимуществом плоскогриндерного станка по металлу является его высокая точность обработки и возможность обрабатывать различные материалы, включая сталь, чугун, алюминий и др. Кроме того, такие станки могут осуществлять различные виды обработки, такие как шлифование, точение, плоскостное фрезерование и другие.

Таким образом, принцип работы плоскогриндерного станка по металлу заключается в точной и контролируемой обработке поверхности детали с помощью абразивного круга. Благодаря высокой точности и возможности обработки различных материалов, такие станки широко применяются в металлообработке и производстве различных изделий.

Основные принципы и характеристики

В основе работы плоскогриндерного станка лежит использование движущихся деталей, таких как шлифовальный диск и заготовка, которые взаимодействуют между собой. Шлифовальный диск может быть сделан из различных материалов, например, карбидового сплава или алмазов, и представляет собой круглую плоскость с абразивным покрытием.

Процесс шлифовки осуществляется путем перемещения диска вдоль поверхности заготовки и нанесения на нее небольшого давления. Благодаря вращательному движению диска, абразивное покрытие стирает поверхностный слой материала, удаляя неровности и дефекты, что приводит к получению гладкой и ровной поверхности.

Плоскогриндерный станок по металлу имеет ряд характеристик, которые определяют его функциональность и эффективность. Одной из основных характеристик является мощность станка, которая определяет силу, с которой шлифовальный диск прессует на заготовку и, как следствие, скорость и качество обработки.

Также важным параметром является размер шлифовального диска, который определяет площадь обрабатываемой поверхности. Чем больше диаметр диска, тем большую площадь можно обработать за один проход.

Другая важная характеристика - скорость вращения диска. Она должна быть оптимальной для конкретного материала и типа обработки. Слишком медленная скорость может привести к снижению производительности и ухудшению качества обработки, а слишком высокая - к перегреву инструмента и повреждению заготовки.

Также следует обращать внимание на наличие различных устройств и функций, которые могут быть предусмотрены в данной модели станка. Например, наличие системы охлаждения может существенно увеличить срок службы абразивного покрытия и улучшить качество обработки.

- Плоскогриндерный станок по металлу - универсальный инструмент для обработки поверхности деталей и заготовок.

- Основа работы - принцип шлифовки с использованием движущихся деталей.

- Характеристики станка включают мощность, размер шлифовального диска и скорость вращения.

- Различные устройства и функции могут быть предусмотрены для оптимизации процесса обработки.

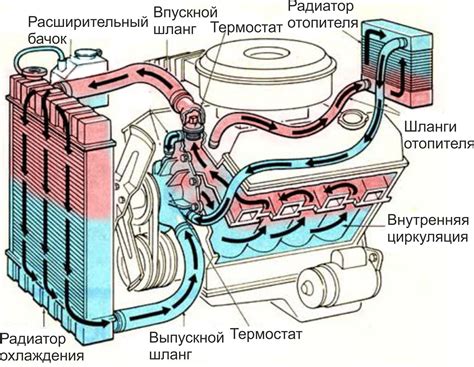

Роторный двигатель

Основными характеристиками роторного двигателя являются:

- Ротор – цилиндр, внутри которого находятся треугольные роторные пластины.

- Впускной и выпускной порт – отверстия для впуска свежего воздуха и выпуска отработанных газов.

- Свеча зажигания – инициирует горение топлива.

- Камера сгорания – место, где происходит смешивание топлива и воздуха, а также их сгорание.

- Вал – ось, на которой находится ротор, преобразуя его движение во вращательное.

Работа роторного двигателя основана на следующих принципах:

- Впуск: сгораемая смесь топлива и воздуха всасывается через впускной порт.

- Сжатие: смесь сжимается ротором, который сжимает ее в камере сгорания.

- Сгорание: свеча зажигания воспламеняет смесь, которая горит и расширяется, создавая силу.

- Выпуск: отработанные газы выпускаются через выпускной порт.

Роторный двигатель обладает высокой эффективностью благодаря компактному дизайну и отсутствию значительной массы, которую необходимо двигать. Он также известен своей способностью развивать высокие обороты и достигать высокой мощности. Однако, роторные двигатели могут быть более сложными в конструкции и требовать более тщательного обслуживания.

Рама и стол станка

Стол станка является плоской поверхностью, на которой закрепляется обрабатываемая деталь. Стол может быть оснащен специальными приспособлениями, такими как зажимы или поддерживающие ролики, для обеспечения надежной фиксации и удержания детали во время шлифования.

Важной характеристикой станка является размер стола. Он определяет максимальные размеры детали, которую можно обработать на данном станке. Больший размер стола позволяет обрабатывать крупные и громоздкие детали, в то время как маленький стол больше подходит для обработки мелких деталей.

Особое внимание следует уделить плоскости стола. Она должна быть абсолютно ровной и параллельной плоскости шлифовального диска, чтобы обеспечить равномерное шлифование и минимальную погрешность размера детали.

Рама и стол станка обеспечивают основу для эффективной работы плоскогриндерного станка по металлу. Качество и точность работы станка напрямую зависят от жесткости и надежности этих компонентов.

Система перемещения инструмента

В большинстве плоскогриндерных станков для перемещения инструмента используется механическая система. Она состоит из ведущего вала, на котором установлены зубчатые колеса, и зубчатой шестерни, которая передает движение инструменту. Вращение ведущего вала обеспечивается двигателем, который может быть электрическим или гидравлическим.

Однако, некоторые современные плоскогриндерные станки могут использовать систему перемещения инструмента на основе ЧПУ (числового программного управления). В этом случае, перемещение инструмента осуществляется с помощью компьютерных команд, которые задаются оператором. Такая система позволяет точно контролировать перемещение инструмента и выполнять более сложные операции обработки.

Независимо от типа системы перемещения инструмента, важными характеристиками являются скорость перемещения, точность и плавность движения. Скорость перемещения определяет эффективность работы станка, точность - качество обработки, а плавность движения - равномерность обработки.

Таким образом, система перемещения инструмента является ключевым компонентом плоскогриндерного станка по металлу, который обеспечивает выполнение различных операций обработки материала.

Система охлаждения

Система охлаждения обычно состоит из охлаждающего агента, насоса, фильтра и системы распределения. Охлаждающий агент может быть водой или специальной смазкой. Вода как охлаждающий агент применяется при обработке металлических деталей, так как она позволяет быстро удалять тепло. Специализированные смазки, в свою очередь, используются для обработки деталей из сплавов и других материалов, где требуется более интенсивное охлаждение.

Насос отвечает за подачу охлаждающего агента к точке обработки станка. Фильтр служит для очистки охлаждающего агента от мелких частиц, что позволяет предотвратить повреждение шлифовальных кругов и сохранить высокое качество обработки. Система распределения равномерно распределяет охлаждающий агент по станку, обеспечивая его равномерную и эффективную работу.

Система охлаждения является неотъемлемой частью плоскогриндерного станка по металлу. Она позволяет увеличить производительность станка, повысить качество обработки и продлить срок службы его компонентов. Правильная эксплуатация и обслуживание системы охлаждения играют важную роль в обеспечении эффективной работы станка и качественной обработке металлических деталей.

Автоматизация и управление

Плоскогриндерный станок по металлу имеет возможность автоматизации и управления, что значительно упрощает и ускоряет процесс обработки деталей.

Для автоматизации работы станка используются различные системы, такие как числовое программное управление (ЧПУ) и автоматическое загрузочно-разгрузочное устройство.

Система ЧПУ позволяет оператору программировать станок для выполнения определенных операций обработки. Оператор задает требуемые параметры и последовательность действий, а станок выполняет их автоматически. Это позволяет сократить время настройки станка и повысить точность обработки.

Автоматическое загрузочно-разгрузочное устройство позволяет загружать и выгружать детали на станок без участия оператора. Это особенно полезно при массовом производстве, когда требуется обработать большое количество однотипных деталей с минимальными задержками.

Также плоскогриндерные станки по металлу могут быть интегрированы в автоматизированные производственные линии с использованием системы конвейерной транспортировки деталей. Это позволяет создать полностью автоматическое производство, где детали передаются с одной операции обработки на другую без вмешательства оператора.

Автоматизация и управление плоскогриндерного станка по металлу позволяют значительно повысить производительность, точность и качество обработки деталей, а также сократить операционные затраты и время производственного цикла.

Преимущества плоскогриндерного станка

- Высокая точность обработки: Плоскогриндерные станки обеспечивают высокую точность обработки поверхностей металла. Благодаря использованию специальных шлифовальных инструментов и системы управления, плоскогриндерные станки могут создавать поверхности с требуемыми геометрическими параметрами и качеством отделки.

- Широкий спектр возможностей: Плоскогриндерные станки могут обрабатывать различные типы металла, включая сталь, чугун, алюминий и медь. Они могут выполнять такие операции, как шлифование, полирование, заточка и выравнивание. Это делает их универсальным инструментом для различных задач обработки металла.

- Высокая производительность: Плоскогриндерные станки обладают высокой производительностью благодаря возможности обработки больших объемов металлических деталей за короткий период времени. Удобное и эффективное управление станком позволяет добиться высокой скорости обработки без потери качества.

- Регулировка и контроль параметров: Плоскогриндерные станки обеспечивают возможность точной регулировки и контроля параметров обработки, таких как глубина шлифования, скорость подачи и направление движения. Это позволяет операторам станков достичь оптимальных результатов и удовлетворить требования клиентов.

- Удобство использования: Плоскогриндерные станки обладают простой и интуитивно понятной системой управления, что делает их удобными в использовании даже для малоподготовленных операторов. Они также обладают высокой надежностью и долговечностью, что позволяет использовать их на протяжении длительного времени без существенного падения производительности.

В целом, плоскогриндерные станки являются незаменимыми инструментами для обработки металлических деталей, обеспечивая высокую точность, производительность и удобство использования.

Область применения

Основная область применения плоскогриндерных станков – это шлифование и точение металлических поверхностей. С их помощью можно обрабатывать детали различных форм и размеров – от маленьких заготовок до крупных листовых материалов.

Плоскогриндерные станки находят широкое применение в следующих отраслях:

- Машиностроение и металлообработка: станки используются для обработки поверхностей деталей после их грубой обработки на других станках. Они позволяют достичь высокой точности размеров и геометрии деталей, удалить заусенцы и иные дефекты поверхности.

- Авиационная и автомобильная промышленность: станки применяются для обработки деталей авиационных двигателей, трансмиссий автомобилей, кузовных элементов и других металлических компонентов.

- Судостроение и судоремонтные предприятия: плоскогриндерные станки используются для обработки металлических деталей корпуса и механизмов судов, а также для восстановления поверхности после ремонта.

- Производство инструментов и приспособлений: станки применяются для изготовления, отделки и точения металлических инструментов, шаблонов, пресс-форм и других приспособлений.

Плоскогриндерные станки отличаются высокой производительностью, точностью и надежностью. Благодаря этим характеристикам они являются неотъемлемой частью многих производственных линий и обеспечивают качественную обработку поверхностей металлических изделий.