Фреза – это один из самых популярных инструментов в механической обработке материалов. Она используется для резки, формообразования и отделки различных поверхностей. Принцип работы фрезы основан на вращении режущего инструмента – фрезы, который с высокой скоростью проникает в материал и удаляет лишнюю часть. В этой статье мы рассмотрим этапы работы фрезы и ее особенности.

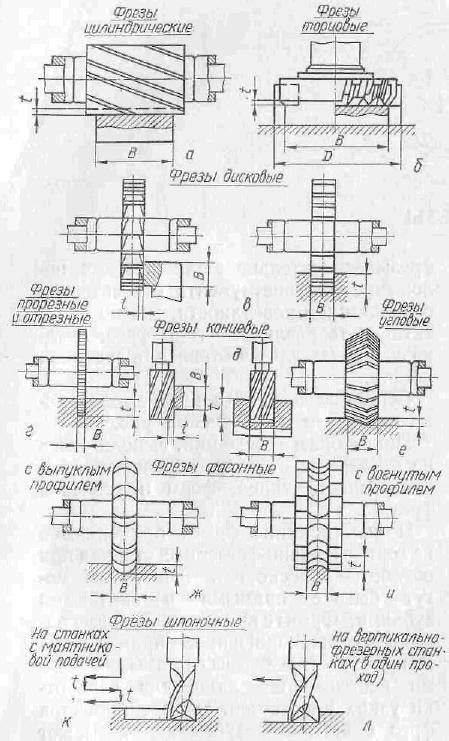

Первый этап – это выбор подходящей фрезы для конкретной задачи. Фрезы могут иметь различный тип режущей части, форму, зубья, диаметр и материал изготовления. В зависимости от требований проекта, фреза подбирается с учетом оптимальных параметров.

Второй этап – подготовка рабочей поверхности и закрепление детали. Поверхность, на которой будет производиться обработка, должна быть чистой и гладкой. При необходимости, на детали наносятся маркировки и ориентиры для точной обработки. Затем деталь закрепляется в специальном приспособлении или станке с помощью зажимов или присосок.

Третий этап – прямая обработка. Начинается с выбора способа установки фрезы: вертикальной, горизонтальной или угловой. Затем фреза включается, и ее режущий инструмент начинает вращаться с большой скоростью. При приложении усилия, фреза проникает в материал и удаляет лишнюю часть. В конце этапа происходит отделка обработанной поверхности, чтобы получить гладкую и ровную поверхность.

Особенностью работы фрезы является ее высокая точность и производительность. Фреза может обрабатывать различные материалы, такие как дерево, металл, пластик и другие. Благодаря разнообразию типов фрез и режимов работы, этот инструмент может применяться в самых разных отраслях, включая машиностроение, строительство, производство мебели и другие.

История и назначение фрезы

Первые фрезы были изготовлены вручную и имели простую конструкцию. Они состояли из камней, в которых делали канавки или небольшие отверстия. Такие ручные фрезы использовались для обработки дерева и других мягких материалов.

С развитием промышленности и появлением новых материалов, таких как сталь и алюминий, стала необходима более эффективная и точная обработка. В результате появились различные виды станковых фрез, которые позволяют выполнять сложные операции с материалом.

Современные фрезы имеют широкую сферу применения. Они используются в различных отраслях, таких как машиностроение, строительство, мебельное производство и другие. Фрезы позволяют обрабатывать материалы с высокой точностью, создавать сложные детали и поверхности.

Общая суть принципа работы фрезы заключается во вращении режущего инструмента и подаче материала к нему. Форма и тип фрезы зависят от конкретного вида работы, что позволяет достичь оптимального результата при обработке разных материалов. Необходимость в использовании фрезы часто вызвана потребностью в качественной обработке деталей с различными поверхностями, углами и отверстиями.

Основные детали и механизмы фрезы

- Шпиндель: главная деталь фрезы, на которую крепится фреза и приводится во вращение. Шпиндель может иметь различные параметры, такие как скорость вращения и мощность, что позволяет выбирать наилучшие режимы для обработки каждого материала.

- Стол: платформа, на которую закреплен обрабатываемый материал. Стол может иметь различные размеры и формы, а также может быть оснащен механизмом для перемещения материала по осям X, Y и Z.

- Рабочий стол: часть стола, на которую непосредственно закрепляется обрабатываемый материал. Рабочий стол может быть различной формы и размера, в зависимости от требований конкретного процесса обработки.

- Фреза: основной режущий инструмент фрезы. Фреза может иметь различную форму и размер, в зависимости от требований обработки материала. Фрезы бывают плоскостные, шаровые, конические и других форм.

- Зажимные устройства: механизмы для надежной фиксации обрабатываемого материала на столе или рабочем столе. Зажимные устройства обеспечивают надежную фиксацию материала и предотвращают его смещение во время обработки.

- Система управления: электронная или механическая система, обеспечивающая управление параметрами работы фрезы, такими как скорость вращения шпинделя, продвижение по осям и другие настройки. Система управления позволяет настроить фрезу под конкретные требования обработки.

Комбинация этих деталей и механизмов обеспечивает эффективную и точную обработку различных материалов с помощью фрезы. Важно правильно выбрать детали и настроить параметры фрезы, чтобы достичь оптимальных результатов обработки. Также необходимо соблюдать правила безопасности при работе с фрезой, чтобы предотвратить травмы и повреждения оборудования.

Технология обработки материалов фрезой

Выбор фрезы. В зависимости от типа материала, который требуется обработать, выбирается соответствующий тип фрезы. Каждый тип фрезы имеет свои особенности и предназначен для определенных задач.

Подготовка оборудования. Перед началом работы необходимо корректно настроить фрезу и зажимное устройство. Фреза должна быть должным образом закреплена, чтобы избежать вибраций и повреждений.

Разметка. Определение точек, в которых будет производиться обработка, осуществляется с помощью разметки. Это позволяет получить более точные и качественные результаты.

Начало обработки. После подготовки оборудования и разметки производится непосредственно обработка материала фрезой. Фреза двигается по заранее заданному пути, удаляя ненужные части материала.

Контроль качества. Важным этапом технологии обработки материалов фрезой является контроль качества готовой детали. После обработки необходимо проверить соответствие размеров и формы заданным требованиям.

Обслуживание оборудования. По окончании работы необходимо провести обслуживание оборудования, включающее очистку и смазку фрезы, а также проверку ее состояния и наличия повреждений.

Технология обработки материалов фрезой требует определенных знаний и навыков. Качественная обработка возможна только при соблюдении всех этапов и технических требований. Правильное использование фрезы позволяет достичь высокой производительности и точности в обработке различных материалов.

Преимущества и недостатки применения фрезы

Преимущества применения фрезы:

- Высокая точность обработки. Фреза позволяет выполнять детальную и качественную обработку поверхности с высокой точностью.

- Возможность выполнения различных операций. Фреза обладает гибкостью в использовании и позволяет выполнять разнообразные операции, такие как фрезерование пазов, закруглений, пропилов и др.

- Высокая производительность. Благодаря своей конструкции и возможности использования специализированных режимов работы, фреза обеспечивает высокую производительность обработки.

- Возможность автоматизации процесса. Применение фрезы вместе с ЧПУ-управлением позволяет автоматизировать процесс обработки, что повышает эффективность работы и снижает вероятность ошибок.

- Широкий выбор инструментов и приспособлений. Фреза может быть оснащена различными видами режущих инструментов и приспособлений, что позволяет выбрать оптимальные инструменты для конкретной обработки.

Недостатки применения фрезы:

- Высокая стоимость. Фреза является достаточно дорогим инструментом, особенно если речь идет о специализированных фрезах.

- Требует навыков оператора. Для эффективного и безопасного использования фрезы необходимы навыки и опыт работы с данной техникой.

- Ограничения по материалам. Фрезе не подходят для обработки некоторых материалов, таких как камень или стекло, из-за высокой жесткости и хрупкости этих материалов.

- Повышенный шум и вибрация. Работа фрезы может быть связана с громким шумом и вибрацией, что требует принятия соответствующих мер предосторожности.

Необходимо учитывать все преимущества и недостатки применения фрезы для проведения эффективной и безопасной обработки поверхностей. При выборе фрезы необходимо учитывать требования конкретной обработки, материал, наличие опыта работы и другие факторы для достижения наилучшего результата.

Современные тенденции развития фрезерных станков

Современные технологии и постоянное развитие промышленного производства привели к появлению новых тенденций в развитии фрезерных станков. Вот несколько из них:

- Большая автоматизация. Современные фрезерные станки оснащены множеством автоматических устройств, которые позволяют значительно увеличить производительность и точность работы. Автоматическая замена инструмента, системы контроля и коррекции позиции, программное управление - все это делает работу с фрезерными станками более эффективной и удобной.

- Интеграция с ЧПУ. Большинство современных фрезерных станков оборудованы системами ЧПУ (числовым программным управлением), что позволяет оперировать сложными и точными командами, точно повторять настройки и программы для различных проектов, а также сократить время перенастройки и улучшить точность обработки.

- Улучшение точности и качества обработки. Современные фрезерные станки обладают высокой точностью обработки благодаря использованию качественных материалов и технологий производства. Также появилась возможность обрабатывать более сложные материалы с высокой степенью детализации.

- Развитие мультифункциональности. Современные фрезерные станки стали более универсальными и мультифункциональными. Они могут выполнять не только фрезеровку, но и сверление, резку, гравировку и другие виды обработки материалов. Это позволяет значительно расширить спектр применения станка и использовать его в различных отраслях.

- Рост энергоэффективности. Все больше фрезерных станков оборудуется современными системами энергосбережения, которые позволяют снизить потребление электроэнергии и уменьшить вредные выбросы в окружающую среду. Это становится особенно актуально в современном мире, где важно сократить затраты ресурсов и сохранить природные экосистемы.

В целом, развитие фрезерных станков идет в направлении автоматизации, повышения точности и качества обработки, а также расширения спектра применения. Тенденции современного времени требуют все большей эффективности, скорости и универсальности в промышленном производстве, и фрезерные станки успешно соответствуют этим требованиям.