Организация производства в цехе металлообработки является одной из ключевых задач для обеспечения эффективной работы предприятия. Корректная загрузка цеха не только повышает производительность, но и позволяет сократить затраты на энергию, сырье и рабочую силу.

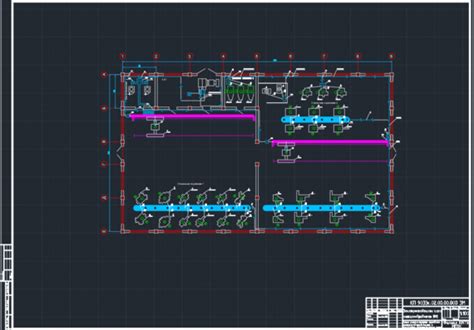

Для правильной организации производства в цехе металлообработки необходимо учитывать несколько важных факторов. Во-первых, необходимо тщательно продумать логистику производства и правильно разместить оборудование. Важно, чтобы рабочие места были компактно расположены для минимизации времени перемещений и оптимизации процессов.

Во-вторых, необходимо правильно спланировать процесс загрузки и разгрузки рабочих мест. Неэффективная загрузка может привести к замедлению производственных процессов и потере времени рабочих. Важно определить оптимальный порядок загрузки и разгрузки, учитывая длительность работ и требования к безопасности и качеству.

Кроме того, необходимо учитывать скорость и мощность оборудования в цехе металлообработки. Выбор и настройка оборудования должны соответствовать запланированным объемам производства. Ошибочная оценка мощности может привести к перегрузке оборудования, его износу и поломкам. Важно также запасать запасные части и инструменты, чтобы минимизировать простои вследствие поломок.

В целом, правильная загрузка цеха металлообработки является гарантом эффективной работы предприятия. Загрузка цеха требует аккуратной организации процессов, а также грамотного подхода к выбору и размещению оборудования. Соблюдение этих условий позволит достичь максимальной производительности, оптимизировать затраты и повысить качество производимой продукции.

Организация работы цеха металлообработки

Для достижения максимальной эффективности в работе цеха металлообработки необходимо провести комплекс мероприятий. Прежде всего, следует разработать оптимальный план производства, учитывающий объем заказов и доступные ресурсы. Это позволит оптимизировать загрузку оборудования и сократить время на переналадку.

Важным аспектом в организации работы цеха металлообработки является правильное распределение трудовых ресурсов. Руководство цехом должно стремиться к максимальной эффективности использования рабочего времени и рациональному распределению обязанностей между сотрудниками. Необходимо также обеспечить достаточное количество квалифицированных специалистов и оперативно обучать сотрудников.

При организации работы цеха металлообработки необходимо аккуратно планировать поток материалов и комплектующих. Стратегическое заказывание и доставка материалов позволят избежать простоев оборудования и сократить время на обработку. Также следует внимательно контролировать складские запасы, избегая их излишнего увеличения или недостатка.

- Установление четких стандартов безопасности и соблюдение норм оснащения и обслуживания оборудования;

- Создание и поддержание эффективной системы планирования и учета производства;

- Постоянное совершенствование технологических процессов и внедрение инноваций;

- Регулярное обслуживание и ремонт оборудования для предотвращения простоев;

- Мониторинг качества продукции и системы управления качеством;

- Приоритетное внедрение современных информационных систем для автоматизации производственных процессов и контроля.

Правильная организация работы цеха металлообработки способствует увеличению производительности, снижению производственных затрат и повышению конкурентоспособности предприятия. Постоянное совершенствование и оптимизация процессов являются ключевыми факторами успеха в этой отрасли.

Планирование производственного процесса

Первым шагом в планировании производственного процесса является анализ спроса на продукцию цеха. Необходимо изучить рыночные тенденции, потребности клиентов и прогнозировать объемы производства на определенный период времени.

Следующим шагом является определение необходимых ресурсов, таких как сырье, комплектующие, техническое оборудование и рабочая сила. Планирование должно учитывать наличие и доступность ресурсов, чтобы избежать простоя производства из-за их недостатка.

Далее необходимо разработать график производства, учитывая временные затраты на каждый этап цикла металлообработки. График должен быть реалистичным и учитывать возможные факторы, которые могут повлиять на производство, такие как сбои в работе оборудования или отказы поставщиков.

Для более эффективного планирования можно использовать специальное программное обеспечение, которое позволяет автоматизировать процесс и учитывать большое количество факторов.

Важно отметить, что планирование производственного процесса должно быть гибким и подверженным корректировкам. В случае изменения спроса или возникновения непредвиденных обстоятельств, необходимо быть готовым к быстрой перестройке плана.

Правильное планирование производственного процесса позволяет достичь эффективной загрузки цеха металлообработки, сократить время выполнения заказов и увеличить прибыльность предприятия.

Распределение задач и ресурсов

Для правильной загрузки цеха металлообработки и обеспечения эффективности производства необходимо аккуратно распределить задачи и ресурсы. Это позволит оптимизировать рабочий процесс, избежать перегрузок и улучшить производительность.

Первоначально следует провести анализ имеющихся задач и ресурсов. Необходимо учесть все этапы производства, начиная от обработки сырья и заканчивая финишной обработкой готовых изделий. На каждом этапе определите необходимые ресурсы: материалы, оборудование, квалифицированный персонал.

Далее следует распределить задачи между сотрудниками с учетом их навыков и квалификации. Определите, на каких этапах производства каждый сотрудник будет наиболее эффективен. После этого составьте график работы и распределите задачи таким образом, чтобы все ресурсы были использованы максимально эффективно.

Одновременно с распределением задач необходимо учесть возможные факторы, которые могут влиять на производительность и загрузку цеха. Например, различные особенности процесса обработки или изменения в заказах от клиентов. Гибкость в планировании и управлении ресурсами позволит быстро реагировать на изменения и сохранять стабильную загрузку цеха.

Ключевым моментом в распределении задач и ресурсов является регулярное отслеживание и контроль выполнения работ. Постоянный мониторинг позволит узнать, какие процессы могут быть оптимизированы, а какие нуждаются в дополнительных ресурсах. Это поможет предотвратить перегрузки и задержки в производстве, а также обеспечит более точное планирование загрузки цеха.

В результате правильного распределения задач и ресурсов производство в цехе металлообработки станет более эффективным и оптимизированным. Работа будет проводиться с минимальными потерями времени и ресурсов, что приведет к улучшению качества продукции и повышению уровня удовлетворенности клиентов.

Обеспечение безопасности труда

- Необходимо обеспечить работникам средства индивидуальной защиты (СИЗ), такие как защитные очки, шлемы, перчатки, маски, чтобы минимизировать риск получения травм или воздействия опасных веществ.

- Площадки и рабочие места должны быть оборудованы соответствующими приспособлениями и устройствами для предотвращения падений с высоты.

- Необходимо обеспечить правильное освещение рабочих мест для избежания проблем со зрением и усталостью глаз.

- Работники должны быть ознакомлены с правилами эксплуатации и обслуживания оборудования, а также проходить регулярные проверки его технического состояния.

- Опасные и взрывоопасные зоны должны быть отмечены соответствующими предупреждающими знаками, чтобы предупредить работников о потенциальных опасностях.

- Обеспечение правильной эргономики рабочих мест помогает избежать перенапряжения и травм связанных с неправильным положением тела или нагрузкой на определенные части тела.

Правильное и эффективное обеспечение безопасности труда помогает снизить риск возникновения несчастных случаев на производстве и повысить общую производительность цеха металлообработки. Это также создает условия для комфортной и безопасной работы сотрудников.

Эффективность загрузки цеха металлообработки

Анализ спроса и планирование загрузки.

Первым шагом необходимо проанализировать спрос на продукцию, которую выпускает цех металлообработки. Это позволит определить оптимальные объемы производства и организовать план загрузки цеха. Следует учитывать специфику заказов и выработать стратегию работы с потенциальными клиентами.

Оптимизация процессов производства.

Для повышения эффективности загрузки цеха металлообработки необходимо оптимизировать процессы производства. Подбор оптимальных технологий, использование современного оборудования и эффективное распределение ресурсов позволит улучшить производительность и сократить время выполнения заказов.

Рациональное использование рабочей силы.

Эффективная загрузка цеха металлообработки также связана с правильным использованием рабочей силы. Необходимо определить оптимальный размер бригады и распределить обязанности между сотрудниками. Это позволит улучшить организацию и координацию работы, а также уменьшить время простоя.

Управление запасами и материалами.

Для эффективной загрузки цеха металлообработки необходимо управлять запасами и материалами. Правильное планирование поставок, контроль за качеством и организация складского хозяйства помогут избежать ситуаций с недостатком или переизбытком материалов, а также снизить затраты на их хранение.

Контроль и анализ результатов.

После внедрения оптимизированных процессов и стратегий загрузки цеха металлообработки необходимо осуществлять контроль и анализ результатов. Это позволит выявить проблемные места, исключить неэффективные методы работы и внести корректировки в план загрузки. Регулярный анализ позволит повысить эффективность работы цеха и добиться максимальной производительности.

Следуя вышеупомянутым аспектам, организация процесса загрузки цеха металлообработки может быть существенно улучшена. Это позволит достичь более высоких показателей эффективности, улучшить качество работ и удовлетворить потребности клиентов. Корректная загрузка цеха металлообработки - это основа успешного производства и развития предприятия.

Оптимальное использование оборудования

Правильная организация процесса работы в цехе металлообработки требует оптимального использования доступного оборудования. Ниже приведены некоторые важные аспекты, которые помогут достичь высокой эффективности производства.

- Правильная настройка оборудования: перед началом работы необходимо убедиться в правильной настройке всех параметров оборудования. Это позволит избежать непредвиденных сбоев и повысит надёжность работы.

- Регулярное техническое обслуживание: регулярное обслуживание и проверка оборудования помогут предотвратить поломки и увеличат его срок службы.

- Оптимальная загрузка оборудования: необходимо правильно распределить задачи и нагрузку между оборудованием для достижения баланса между производительностью и снижением риска возникновения простоев.

- Обучение персонала: обучение операторов и рабочих, работающих с оборудованием, поможет повысить эффективность работы и снизит количество ошибок.

- Мониторинг производственных показателей: систематический контроль и анализ основных производственных показателей позволит выявить узкие места и проблемы в работе оборудования.

Соблюдение данных рекомендаций способствует правильной организации производственного процесса и повышению эффективности деятельности цеха металлообработки.

Рациональное использование рабочего времени

Рациональное использование рабочего времени играет важную роль в организации производства в цехе металлообработки. Соблюдение оптимального рабочего режима позволяет эффективно использовать ресурсы и достичь максимальной производительности.

Важным аспектом рационального использования рабочего времени является планирование и структурирование рабочего дня. Работники должны иметь четкое представление о своей роль в процессе производства и иметь ясные инструкции о порядке выполнения задач.

Оптимальное использование рабочего времени также предполагает учет перерывов на отдых и питание. Регулярные перерывы помогают снять напряжение и увеличить концентрацию работников. Разумное распределение перерывов в течение рабочего дня способствует поддержанию высокой рабочей эффективности.

Для рационального использования рабочего времени необходимо применять современные технологии и оборудование. Автоматизация процессов позволяет сократить время, затрачиваемое на выполнение задач, и увеличить общую производительность. Использование специализированного программного обеспечения помогает оптимизировать планирование и контроль процессов работы.

Важным фактором успешного использования рабочего времени также является обучение и развитие персонала. Правильное обучение позволяет избежать ошибок и неэффективных методов работы, а также повысить квалификацию сотрудников. Систематические тренинги и обмен опытом между сотрудниками способствуют повышению производительности и качества работы в цехе металлообработки.

Таким образом, рациональное использование рабочего времени является важным фактором успешной организации производства в цехе металлообработки. Планирование рабочего дня, учет перерывов, применение современных технологий и обучение персонала позволяют достичь оптимальной производительности и эффективности работы.

Контроль качества производства

Организация процесса металлообработки включает в себя не только правильную загрузку цеха и оптимизацию всех процессов, но также требует аккуратного контроля качества производства.

Контроль качества производства в цехе металлообработки играет ключевую роль в обеспечении высокого уровня готовой продукции. Он включает в себя следующие этапы:

- прием и проверка сырья и материалов;

- контроль всех этапов обработки металла;

- проверка готового изделия на соответствие требованиям;

- контроль и исправление дефектов;

- тестирование готового изделия перед отгрузкой.

Прием и проверка сырья и материалов осуществляется с целью исключения возможных дефектов и установления соответствия требованиям технологического процесса. Контроль всех этапов обработки металла позволяет выявить и исправить возможные несоответствия и дефекты, а также принять необходимые меры для их предотвращения.

Проверка готового изделия на соответствие требованиям проводится с использованием специализированного оборудования и инструментов. Контроль и исправление дефектов включает в себя анализ причин возникновения дефекта и разработку мер по его устранению. Тестирование готового изделия перед отгрузкой позволяет убедиться в его качестве и готовности к использованию.

Контроль качества производства в цехе металлообработки осуществляется как на уровне отдельных изделий, так и на уровне всего производственного процесса. Он требует внимательности, систематичности и использования современных методов и технологий. Благодаря этому качество продукции будет на самом высоком уровне, а клиенты будут довольны и удовлетворены.

Важность правильной загрузки цеха металлообработки

Организация производства.

Правильная загрузка цеха металлообработки позволяет оптимизировать использование имеющегося оборудования, станков и рабочих мест. Она позволяет достигнуть более высокой производительности и эффективности работы цеха, увеличить его производительность и снизить затраты на производство.

Каждый станок и оборудование в цехе имеют свои особенности и спецификации, требования к загрузке. Правильная загрузка цеха позволяет использовать эти особенности и спецификации наиболее эффективно, что в свою очередь приводит к увеличению производительности цеха и снижению времени переналадки и простоев.

Эффективность производства.

Правильная загрузка цеха металлообработки также влияет на эффективность производства. Рациональное распределение рабочих мест и оборудования позволяет уменьшить время перемещения рабочих между станками, сократить время переналадки и настройки оборудования и увеличить время работы станков.

Кроме того, правильная загрузка цеха позволяет увеличить контроль качества и избежать ошибок и дефектов, связанных с неправильным распределением рабочих мест и инструментов. Это помогает снизить количество бракованной продукции и сэкономить ресурсы и затраты на исправление ошибок.

Таким образом, правильная загрузка цеха металлообработки является неотъемлемой частью организации производства и обеспечивает его эффективность и эффективность. Она позволяет оптимизировать использование оборудования и ресурсов, увеличить производительность и контроль качества производства. Правильная загрузка цеха металлообработки способствует повышению эффективности и производительности цеха, а также снижению затрат на производство.

Сокращение времени обработки деталей

Для сокращения времени обработки деталей можно использовать несколько подходов:

- Организация эффективных технологических процессов. Правильное распределение этапов обработки, оптимизация последовательности операций и использование современного оборудования позволяют значительно ускорить процесс.

- Автоматизация производственных процессов. Внедрение автоматических систем управления, роботизированных рабочих мест и конвейерных линий позволяет снизить влияние человеческого фактора на процесс обработки и увеличить скорость выполнения задач.

- Использование современных инструментов и материалов. Применение новых материалов с более высокими показателями прочности и износостойкости, а также современных инструментов с более точной резьбой и режущей кромкой, позволяет ускорить процесс обработки без потери качества.

- Оптимизация рабочего времени. Анализ графика работы сотрудников, объединение операций схожего характера и увеличение рабочего времени при соблюдении нормативов безопасности позволяет сократить время обработки деталей.

Важно отметить, что каждое предприятие имеет свою специфику и требуется индивидуальный подход к оптимизации процессов. Однако, применение вышеуказанных методов позволит значительно сократить время обработки деталей и повысить эффективность работы цеха металлообработки.

Увеличение пропускной способности цеха

Одной из основных стратегий является рациональное планирование производственного процесса. Прежде всего, необходимо определить объемы производства и учесть особенности каждого процесса обработки металла. Планирование должно быть гибким, чтобы учитывать изменения спроса на продукцию и эффективно распределять ресурсы.

Для повышения пропускной способности цеха также важно эффективно использовать доступные производственные мощности. Это может включать в себя оптимизацию планирования производственных задач, включение нового оборудования или модернизацию существующего, а также обучение персонала для повышения квалификации.

Другим важным аспектом является улучшение организации рабочего места и процессов обработки металла. Физический поток материалов и компонентов должен быть оптимизирован для ускорения процесса, а также минимизации ошибок и повторной обработки. Использование эргономичного оборудования и современных технологий также может значительно улучшить пропускную способность цеха.

Не менее важным фактором для повышения пропускной способности цеха являются эффективное планирование процессов управления и контроля качества. Контрольные точки и процедуры должны быть четко определены, чтобы своевременно выявлять и исправлять возможные дефекты. Это позволит устранить задержки и простои, и обеспечить непрерывный поток продукции.

В целом, увеличение пропускной способности цеха металлообработки требует комплексного и системного подхода. Необходимо постоянно анализировать и оптимизировать производственные процессы, внедрять новые технологии и методы, а также развивать навыки и компетенции персонала. Только таким образом можно достичь более эффективного и конкурентоспособного производства.