Литье – это процесс формирования металлического изделия путем заливки расплавленного металла в форму. Однако по мере охлаждения и застывания металла, в литье могут возникать деформации. Важно учитывать, что деформация может привести к значительному снижению качества изделия и даже стать причиной его отказа.

Для обеспечения качественного литья и контроля деформаций необходимо проводить их проверку. Существует несколько основных способов, позволяющих определить наличие деформаций в литом изделии. Одним из таких способов является визуальный контроль. С помощью визуального контроля можно заметить нарушения геометрии, трещины или другие несоответствия исходному проекту.

Однако визуальный контроль не всегда способен обнаружить скрытые дефекты, поэтому для более точной и объективной оценки используются дополнительные методы. Например, такие как использование ультразвука или Рентгеновского излучения. Эти методы позволяют обнаружить деформации, которые не видны невооруженным глазом, и получить более точные данные о структуре и качестве литого изделия.

Как определить деформацию литья: эффективные методы и советы

1. Осмотр визуальным методом

Первым и наиболее простым способом определения деформации литья является осмотр детали визуальным методом. Обратите внимание на наличие трещин, деформированных участков, неровности поверхности или отсутствие необходимых деталей. Тщательно проверьте каждую часть изделия и сравните с оригиналом или предыдущими образцами.

2. Использование шаблонов или форм

Для более точной проверки деформации литья может быть полезно использование специальных шаблонов или форм, которые имеют точные размеры и форму детали. Сопоставление готового изделия с шаблоном позволит обнаружить любые отклонения в размерах или форме, что может указывать на наличие деформации.

3. Использование инструментов для измерения

Если деформация литья не очевидна визуально или при сравнении с шаблоном, можно использовать специальные инструменты для измерения. Например, штангенциркуль или микрометр позволят измерить размеры конкретных участков изделия и сравнить их с требуемыми значениями. Любое отклонение может указывать на наличие деформации.

4. Испытания на прочность

Если сомнения о деформации литья остаются, можно провести испытания на прочность. Такие испытания могут включать нагрузочное тестирование, измерение устойчивости к ударам или испытания на сжатие. Результаты таких испытаний могут подтвердить или опровергнуть наличие деформации и помочь принять решение о дальнейших действиях.

Заключение

Определение деформации литья – важный процесс, который помогает обнаружить возможные недостатки изделия и предотвратить проблемы в будущем. Важно использовать несколько методов и инструментов при определении деформации литья, чтобы получить максимально точный результат. При обнаружении деформации важно принять соответствующие меры для коррекции проблемы и улучшения качества изготовления деталей и изделий.

Визуальная проверка литья

Перед началом проверки необходимо тщательно очистить поверхность от загрязнений, чтобы исключить возможность замаскировать дефекты. Далее следует внимательно осмотреть поверхность литья в хорошо освещенном помещении или при использовании источника света.

В процессе визуальной проверки следует обращать внимание на следующие факторы:

- Поверхностные дефекты: трещины, язвы, пузыри и другие видимые повреждения, которые могут свидетельствовать о некачественном литье;

- Неравномерность поверхности: бугры, выпуклости, ямы и другие аномалии, которые могут быть следствием неправильного наполнения формы или некачественного пескоструя;

- Деформации: искривления, утяжки и другие искажения, которые могут произойти в процессе отверждения и охлаждения металла;

- Покрытие: поиск следов окисления, коррозии или пятен на поверхности, обусловленных некорректным хранением или дефектами в процессе литья.

Визуальная проверка легко выполняется с помощью обычных инструментов, таких как лупа или зеркальце, которые помогут детальнее рассмотреть поверхность литья. При обнаружении каких-либо деформаций или дефектов, важно внести соответствующие исправления или принять меры для предотвращения возникновения подобных проблем в будущем.

Важно помнить, что визуальная проверка является одним из множества методов проверки качества литья, и в некоторых случаях могут потребоваться дополнительные меры контроля, такие как радиография, ультразвуковой контроль или использование специализированных инструментов.

Использование распространенных методов проверки

Для проверки литья на деформацию существует несколько распространенных методов, которые позволяют выявить возможные дефекты. Вот некоторые из них:

Визуальный осмотр:

Первым и наиболее простым способом проверить литье на деформацию является визуальный осмотр. Взгляните на поверхность литой детали, обратите внимание на цвет, поры, трещины или другие несоответствия форме. Если вы замечаете какие-либо аномалии, это может сигнализировать о деформации.

Использование шаблонов:

Шаблоны могут быть использованы для сравнения литой детали с идеальной формой. Поместите шаблон на поверхность литой детали и сравните их контуры. Если форма детали отличается от идеальной, это может указывать на деформацию.

Использование измерительных инструментов:

Измерительные инструменты, такие как штангенциркуль, микрометр или измерительные линейки, могут быть использованы для проверки габаритных размеров литой детали. Сравните измеренные значения с требуемыми спецификациями. Если размеры не соответствуют, это может указывать на наличие деформации.

Испытания на нагрузку:

Испытания на нагрузку могут быть проведены для определения прочности и деформации литой детали при действии определенной нагрузки. Например, изготовьте образец литья и подвергните его нагрузке, которая превышает предполагаемые рабочие условия. Оцените поведение детали при нагрузке и определите, есть ли деформация или разрушение.

Использование комбинации этих методов может помочь выявить деформацию литья и принять соответствующие меры для исправления проблемы. Раннее обнаружение деформации и принятие мер по ее устранению позволит избежать дальнейших проблем и обеспечить качество литой детали.

Измерение деформации с помощью специального оборудования

Одним из наиболее распространенных видов специализированного оборудования для измерения деформации являются деформометры. Деформометры - это приборы, которые регистрируют изменения в форме и размерах объекта. Они могут быть выполнены в виде контактных датчиков, которые являются чувствительными к изменениям давления или механическим нагрузкам, или в виде бесконтактных датчиков, которые используются для измерения деформации без прямого контакта с объектом.

Контактные деформометры часто используются для измерения линейной и поверхностной деформации. Они могут быть прикреплены к поверхности литого изделия и регистрировать любые изменения в его форме, в том числе и микродеформации. Бесконтактные деформометры, такие как лазерные датчики, используются для измерения больших и сложных объектов, так как они могут сканировать поверхность изделия без контакта с ним.

Помимо деформометров, существуют и другие виды специализированного оборудования для измерения деформации, такие как стренгеры, экстенсометры и акселерометры. Стренгеры представляют собой устройства, которые измеряют изменения длины или диаметра объекта. Экстенсометры используются для измерения деформаций в строительных конструкциях или механических системах. Акселерометры используются для измерения динамической деформации, связанной с вибрацией или ударом.

Использование специального оборудования для измерения деформации позволяет получить точные и объективные данные о состоянии литых изделий. Это помогает выявить возможные дефекты и проблемы в процессе литья, а также контролировать качество и надежность готовых изделий.

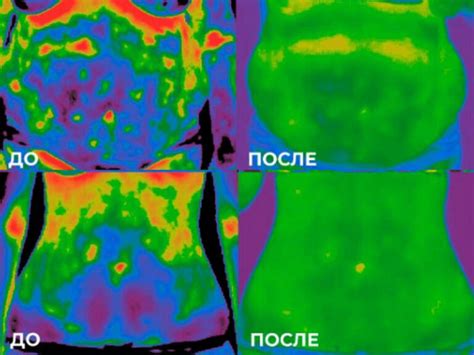

Инфракрасная термография как способ обнаружения деформаций

Инфракрасная термография представляет собой метод обнаружения и измерения теплового излучения, что позволяет выявить деформации в литье. Этот способ основан на анализе инфракрасного излучения, которое излучается объектами в зависимости от их температуры.

В процессе литья металла температура может быть неравномерной из-за различных факторов, таких как качество материала, методы нагрева и охлаждения, а также наличие деформаций внутри объекта. Используя инфракрасную термографию, можно обнаружить эти деформации и принять меры для их исправления.

Принцип работы инфракрасной термографии заключается в том, что камера, способная регистрировать инфракрасное излучение, сканирует поверхность литого объекта. Полученные данные преобразуются в графическое изображение, на котором яркость каждой области соответствует ее температуре. Таким образом, возможно выявить неравномерность температур и потенциальные деформации.

Инфракрасная термография имеет несколько преимуществ в сравнении с другими методами обнаружения деформаций в литье. Во-первых, она позволяет проводить неразрушающий контроль, что особенно важно при работе с дорогостоящими или редкими материалами. Во-вторых, она может быть использована для обнаружения деформаций даже в труднодоступных местах, которые не могут быть проверены другими методами. В-третьих, инфракрасная термография обеспечивает быструю и точную оценку деформаций, что экономит время и ресурсы при контроле качества литья.

Для проведения инфракрасной термографии необходимо оборудование, способное регистрировать инфракрасное излучение и обрабатывать полученные данные. Такое оборудование доступно в виде инфракрасных камер различных типов и моделей.

Инфракрасная термография является эффективным и удобным способом обнаружения деформаций в литье. Она позволяет быстро и точно выявлять потенциальные проблемы, что помогает предотвратить возможные дефекты и неисправности в конечных изделиях.

Ультразвуковая дефектоскопия и ее преимущества

Преимущества ультразвуковой дефектоскопии:

| 1. | Высокая точность и надежность результатов. Ультразвуковая дефектоскопия позволяет обнаружить дефекты размером всего в несколько микрометров, что позволяет проводить качественный контроль литья. |

| 2. | Неразрушающий контроль. Ультразвуковая дефектоскопия не влияет на материал, поскольку основана на использовании ультразвука, который проникает внутрь объекта и возвращается назад при обнаружении дефекта. |

| 3. | Быстрота и удобство проведения. Ультразвуковая дефектоскопия является относительно простым методом контроля, который может быть проведен даже неспециалистом с достаточной тренировкой. |

| 4. | Широкий спектр применения. Ультразвуковая дефектоскопия может применяться для контроля качества различных материалов и формовочных литейных процессов. |

| 5. | Экономичность. Ультразвуковая дефектоскопия не требует сложного и дорогостоящего оборудования, что делает ее доступной для большинства предприятий. |

Электромагнитная дефектоскопия для точной оценки деформации

Принцип работы электромагнитной дефектоскопии заключается в том, что в процессе литья образуются структурные дефекты, такие как трещины, внутренние полости, неправильное заполнение формы и др. Эти дефекты могут привести к деформации и общему плохому качеству изделия.

Для проведения электромагнитной дефектоскопии используют специальное оборудование. Главным компонентом системы является электромагнит, который создает магнитное поле вокруг изделия. Затем используется датчик, который регистрирует изменения в магнитном поле и передает данные на компьютер для анализа.

В ходе анализа компьютерная программа позволяет определить наличие и степень деформации литья. Она сравнивает полученные данные с эталоном и определяет, насколько точно изделие соответствует заданным параметрам. Если деформация превышает установленные нормы, то изделие считается бракованным и подлежит замене или исправлению.

Преимуществами электромагнитной дефектоскопии являются высокая точность и быстрота оценки деформации литья. Этот метод позволяет выявить даже мелкие дефекты, которые могут остаться незамеченными при визуальном осмотре. Благодаря этому можно своевременно исправить деформации и предотвратить возможные поломки или отказы изделия в эксплуатации.

Важно отметить: необходимо проводить электромагнитную дефектоскопию сразу после окончания процесса литья, чтобы иметь возможность немедленно исправить выявленные дефекты. Чем раньше будут приняты меры по устранению деформации, тем выше качество и долговечность конечного изделия.

Используя электромагнитную дефектоскопию, можно точно оценить деформацию литья и принять меры по ее исправлению. Этот метод является надежным способом контроля качества и позволяет предотвратить возможные поломки и отказы изделия в долгосрочной эксплуатации.