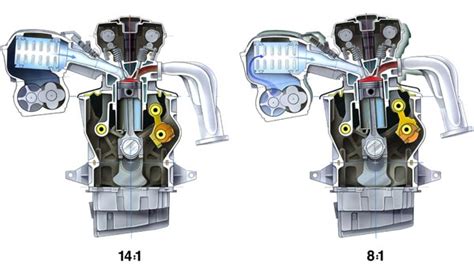

Степень сжатия является одним из ключевых параметров, определяющих эффективность работы турбомотора. Чем выше степень сжатия, тем больше мощность можно извлечь из каждого цикла работы двигателя. Увеличение степени сжатия может привести к повышению топливной экономичности и снижению выбросов вредных веществ.

Существует несколько способов повышения степени сжатия турбомотора. Во-первых, можно установить более эффективный компрессор, который будет генерировать большее давление воздуха, поступающего в камеру сгорания. Для этого можно выбрать компрессор с бóльшим диаметром входного ротора или с повышенной эффективностью. Важно выбирать компрессор, который подходит к конкретной модели двигателя и не приведет к перегреву или другим проблемам.

Во-вторых, можно установить другую систему охлаждения двигателя. Улучшенная система охлаждения позволит уменьшить температуру сжатого воздуха и увеличить плотность воздушно-топливной смеси. Это ведет к повышению степени сжатия и улучшению работы двигателя. Оптимальная система охлаждения должна быть разработана с учетом особенностей конкретной модели двигателя.

Также степень сжатия можно повысить, используя более легкие материалы для конструкции двигателя. Легкие материалы позволяют уменьшить массу двигателя, что в свою очередь увеличивает эффективность работы и позволяет увеличить степень сжатия. Здесь важно найти баланс между прочностью и весом материалов, чтобы исключить возможность поломок и обеспечить длительный срок службы двигателя.

Увеличение степени сжатия турбомотора: советы и рекомендации

Вот несколько советов и рекомендаций для увеличения степени сжатия турбомотора:

- Изменение головки блока цилиндров. Одним из самых эффективных способов увеличения степени сжатия является замена стандартной головки блока цилиндров на модель с более маленьким объемом камеры сгорания. Это позволяет повысить сжатие газовой смеси и улучшить производительность двигателя.

- Использование более высококачественного топлива. Использование топлива с более высоким октановым числом может увеличить степень сжатия без риска возникновения детонации. Однако перед использованием более высококачественного топлива необходимо убедиться, что двигатель способен справиться с повышенными требованиями к сжатию.

- Установка турбонаддува. Турбонаддув может увеличить степень сжатия путем подачи большего количества воздуха в цилиндры. Это позволяет повысить производительность двигателя без необходимости изменения его конструкции.

- Оптимизация впускной и выпускной системы. Улучшение впускной и выпускной системы может помочь улучшить подачу воздуха и выхлопных газов. Это может привести к более эффективному сжатию газовой смеси и увеличению степени сжатия.

- Изменение формы поршней. Изменение формы поршней может помочь увеличить сжатие газовой смеси. Например, использование поршней с выпуклой формой верхней части может увеличить объем сгорания и повысить степень сжатия.

- Контроль температуры двигателя. Поддержание оптимальной температуры двигателя может помочь увеличить степень сжатия. Слишком высокая температура может привести к детонации, а слишком низкая – к плохому сгоранию газовой смеси.

Важно помнить, что увеличение степени сжатия турбомотора может потребовать изменений в его конструкции и системе питания. Перед внесением изменений рекомендуется консультироваться с экспертами и оценивать возможные риски и преимущества.

Оптимизация соплового аппарата для улучшенного сжатия

Для достижения максимальной эффективности соплового аппарата следует обратить внимание на несколько аспектов:

- Геометрия сопел: Оптимальная форма сопел позволяет ускорить поток воздуха и минимизировать потери давления. Рекомендуется использовать сопла с высоким коэффициентом расширения, а также обеспечить плавный переход от сопла к следующему элементу соплового аппарата.

- Материалы: Выбор материалов для соплового аппарата играет важную роль в его работе. Так, использование материалов с высокой прочностью и теплостойкостью позволяет повысить долговечность соплового аппарата и повысить его работоспособность в условиях высоких температур.

- Управление сопловым аппаратом: Возможность изменения геометрии соплового аппарата позволяет более точно регулировать процесс сжатия воздуха и достигать оптимального соотношения мощности и расхода топлива. Использование электронных систем управления позволяет достичь более точного контроля и повысить эффективность работы двигателя.

Процесс оптимизации соплового аппарата требует тщательного анализа и экспериментального подхода. Различные методы компьютерного моделирования и системы сбора данных позволяют провести тестирование и симуляцию различных вариантов оптимизации.

Наконец, важно отметить, что само по себе повышение степени сжатия турбомотора является сложным процессом, требующим комплексного подхода и учета множества факторов. Оптимизация соплового аппарата является одной из важных составляющих данного процесса и позволяет достичь более эффективной работы турбомотора в целом.

Выбор правильного рабочего объема для повышения степени сжатия

Перед выбором конкретного рабочего объема необходимо учесть несколько факторов. Во-первых, рассмотрите предназначение двигателя. Зависит ли его работа от скорости или мощности? Это важно, поскольку различные типы двигателей могут иметь разные требования к рабочему объему.

Во-вторых, учитывайте ограничения пространства и веса. Если у вас ограниченное пространство или ограниченный вес, то вам могут потребоваться компактные двигатели с меньшим рабочим объемом.

Также следует учесть требования к топливу. Некоторые типы топлив, такие как дизельное топливо, могут требовать большего рабочего объема для достижения высокой степени сжатия.

Наконец, учитывайте требования по мощности и эффективности. Большие рабочие объемы могут обеспечить большую мощность, однако они могут быть менее эффективными в использовании топлива. Поэтому важно найти баланс между мощностью и эффективностью при выборе рабочего объема.

Правильный выбор рабочего объема может привести к значительному повышению степени сжатия турбомотора. Учитывайте предназначение двигателя, ограничения пространства и веса, требования к топливу и требования по мощности и эффективности при выборе рабочего объема. Будьте готовы провести исследования и консультации со специалистами, чтобы выбрать оптимальный рабочий объем для вашего турбомотора.