Вибрация механизмов – это неотъемлемая часть процесса их работы, но иногда она может приводить к нежелательным последствиям. Для достижения оптимальной производительности и долговечности механизмов важно уметь правильно контролировать и проверять их вибрацию.

Оптимальная проверка вибрации механизмов включает в себя несколько этапов. Во-первых, необходимо провести анализ работы механизма, чтобы определить его основные параметры и характеристики. Затем следует выбрать подходящий метод контроля вибрации в зависимости от типа и размеров механизма.

Один из самых популярных методов проверки вибрации – это использование датчиков и специальной аппаратуры. Такие датчики могут быть установлены непосредственно на механизме и измерять его вибрацию в режиме реального времени. Эти данные затем обрабатываются с помощью специальных алгоритмов, что позволяет определить уровень вибрации и выявить возможные проблемы.

Другой метод проверки вибрации, широко распространенный в индустрии, - это использование вибрационных испытательных стендов. Это специализированные установки, которые могут воспроизводить различные режимы и параметры вибрации. На таком стенде можно провести тестирование механизма в условиях, максимально приближенных к его реальной эксплуатации.

Оптимальные методы проверки вибрации механизмов

Оптимальная проверка вибрации механизмов важна для обеспечения их надежной и безопасной работы. Вибрация может привести к износу и поломке деталей, ухудшению качества производимого изделия, а также повышению уровня шума и вибрации, оказывающих негативное воздействие на людей и окружающую среду.

Существует несколько оптимальных методов проверки вибрации механизмов:

- Метод анализа спектра вибрации. Данный метод позволяет исследовать спектральный состав вибрации для определения частотных характеристик и амплитуд колебаний. Это позволяет выявить возможные проблемные участки и принять меры по их устранению.

- Метод измерения амплитуды вибрации. Используются специальные приборы (виброметры, акселерометры), которые позволяют определить амплитуду колебаний. Сравнение полученных значений с допустимыми нормами позволяет оценить состояние механизма и принять меры по его ремонту или замене.

- Метод модельного испытания. Предусматривает создание модели механизма в уменьшенном масштабе или в виде компьютерной модели. На этой модели проводятся испытания с целью определения характеристик вибрации и выявления проблемных зон. Этот метод позволяет смоделировать различные условия работы механизма и протестировать его на возможные поломки или повышенные вибрации.

Независимо от выбранного метода проверки вибрации механизмов, важно учесть его особенности и требования к оборудованию и высокой точности измерений. От правильно проведенной проверки зависит надежность и долговечность работы механизма, а также безопасность людей и окружающей среды.

Техническое обеспечение проверки вибрации

Для эффективной проверки вибрации механизмов необходимо использовать специализированное техническое обеспечение. Такое оборудование позволяет получить точные и достоверные данные о вибрации, а также обнаружить возможные проблемы и неисправности.

Одним из основных инструментов для проверки вибрации является виброанализатор. Это портативное устройство, которое измеряет и анализирует вибрацию механизмов. Виброанализатор позволяет определить характеристики вибрации, такие как амплитуда, частота, смещение и фаза. С его помощью можно выявить сильные и слабые стороны системы и принять соответствующие меры для устранения проблем.

Для исследования динамических характеристик механизмов, таких как режимы колебаний и резонансы, применяются вибростенды. Вибростенды позволяют воспроизводить различные режимы вибраций и измерять их параметры. Такая проверка позволяет определить допустимые пределы вибрации и установить оптимальные настройки механизмов.

Для более детального анализа вибрационных характеристик применяются специализированные программы для обработки и интерпретации данных. Эти программы позволяют визуализировать результаты измерений, проводить спектральный анализ и выявлять аномалии в поведении механизмов. Такой подход позволяет более эффективно оптимизировать работу механизмов и предотвращать возможные поломки.

- Виброанализаторы

- Вибростенды

- Специализированные программы для обработки данных

Техническое обеспечение для проверки вибрации играет важную роль в обеспечении надежности и безопасности работы механизмов. Правильное использование и анализ полученных данных позволяет эффективно оптимизировать работу механизмов, снизить износ и удовлетворить требования промышленных стандартов.

Определение границ допустимых значений вибрации

Для обеспечения безопасной и эффективной работы механизмов вибрация должна быть контролируемой и не превышать определенных пределов. Для определения границ допустимых значений вибрации следует провести тщательные измерения и анализ данных.

Один из способов определения границ допустимых значений вибрации - установка предельных значений для каждого элемента механизма или системы. Эти значения определяются на основе предыдущих исследований, рекомендаций производителей оборудования и общепринятых стандартов.

При определении предельных значений вибрации необходимо учесть не только значения амплитуды и частоты вибрации, но и длительность воздействия, тип колебаний (например, поперечные или продольные), а также условия эксплуатации механизмов.

Важно отметить, что границы допустимых значений вибрации могут отличаться для различных типов механизмов и конкретных задач. Например, для некоторых систем медицинского оборудования, гарантирование отсутствия вибрации может быть критически важным.

Для определения границ допустимых значений вибрации необходимо использовать специализированное оборудование, такое как виброметры и анализаторы вибрации. Эти инструменты позволяют измерять различные параметры вибрации, такие как ускорение, скорость и смещение.

Полученные данные затем могут быть сравнены с предельными значениями, чтобы определить, находится ли вибрация в пределах допустимых значений или нет. Если вибрация превышает предельные значения, то требуется принять меры для устранения причин и снижения вибрации до допустимых уровней.

Важно проводить регулярное мониторинг и проверку вибрации механизмов, чтобы обеспечить их надежную работу и предотвратить возможные повреждения и поломки. Анализ данных, полученных при проверке вибрации, также может быть полезным для улучшения конструкции и оптимизации работы механизмов.

Таким образом, определение границ допустимых значений вибрации является важным шагом, который позволяет обеспечить безопасность и эффективность работы механизмов.

Методы измерения вибрации

1. Акселерометрические методы. Одним из самых распространенных методов измерения вибрации является использование акселерометров. Акселерометр - это устройство, способное измерять ускорение, которое происходит в результате воздействия внешних сил на объект. При помощи акселерометров можно измерить амплитуду и частоту колебаний объекта.

2. Лазерная интерферометрия. Для измерения малых колебаний вибрации механизмов часто применяют метод лазерной интерферометрии. Этот метод основан на измерении фазового сдвига света, отраженного от поверхности объекта. С помощью лазерной интерферометрии можно получить очень высокую точность измерения вибраций.

3. Пьезоэлектрические датчики. Еще одним распространенным методом измерения вибрации является использование пьезоэлектрических датчиков. Пьезоэлектрический датчик - это устройство, которое генерирует электрический сигнал при воздействии на него механической вибрации. С помощью пьезоэлектрических датчиков можно измерить амплитуду и частоту колебаний объекта.

- 4. Спектральный анализ. Для более детального изучения вибраций и определения их характеристик используется спектральный анализ. Спектральный анализ позволяет разложить сигнал вибрации на составляющие частоты и определить их амплитуду и фазу. Это позволяет идентифицировать основные и дополнительные составляющие вибраций и определить причины их возникновения.

Выбор метода измерения вибрации зависит от множества факторов, таких как требуемая точность измерений, тип и размер объекта и доступное оборудование. Каждый из методов имеет свои преимущества и ограничения, поэтому важно выбрать наиболее подходящий метод для конкретной задачи.

Выбор датчиков для проверки вибрации

При выборе датчиков для проверки вибрации следует учитывать следующие факторы:

- Тип вибрации. Некоторые датчики специализированы для измерения определенного типа вибрации, например, осиляционной или ротационной. Поэтому важно определить тип вибрации, которую необходимо измерить, чтобы выбрать соответствующий датчик.

- Диапазон частот. Различные датчики имеют разные диапазоны частот, в которых они работают наиболее эффективно. При выборе датчика следует учитывать частотный диапазон, в котором предполагается проводить измерения.

- Точность измерений. Разные датчики имеют разную точность измерений. В зависимости от требуемой точности результатов следует выбирать датчик с соответствующей точностью.

- Установка датчика. Конструкция и размеры датчика должны соответствовать особенностям объекта, на котором будет производиться измерение вибрации. Например, для сложных геометрических форм или ограниченных пространств могут потребоваться специальные датчики.

- Электрическое соединение. Датчики вибрации обычно имеют электрические выходы, которые должны быть подключены к измерительному оборудованию. При выборе датчика следует убедиться, что его электрическое соединение совместимо с используемым оборудованием.

Учитывая эти факторы при выборе датчиков для проверки вибрации механизмов, можно обеспечить качественное измерение и получение достоверных результатов. Важно помнить, что правильный выбор датчиков является ключевым этапом при проведении проверки вибрации, и от него зависит точность и достоверность получаемых данных.

Анализ результатов проверки вибрации

После проведения проверки вибрации механизмов необходимо анализировать полученные результаты с целью определения оптимальных методов решения проблем, связанных с вибрацией. Анализ результатов позволяет выявить основные причины вибраций, оценить степень их влияния на работу механизма и принять меры по их устранению или снижению.

Во время анализа результатов проверки вибрации необходимо учитывать следующие факторы:

- Частота вибрации: определите частоту, на которой происходят основные колебания вибрации. Это позволит определить возможные причины вибрации, связанные с резонансом.

- Амплитуда вибрации: измерьте амплитуду колебаний вибрации. Большая амплитуда может указывать на проблемы в работе механизма или наличие износа некоторых деталей.

- Распределение вибрации: определите области на механизме, где вибрация наиболее сильно проявляется. Это поможет выявить места, требующие особого внимания при устранении вибраций.

- Сравнение с нормами: сопоставьте полученные результаты с нормами, установленными для данного типа механизма. Это позволит оценить степень отклонения и принять меры в случае необходимости.

- Сопутствующие факторы: обратите внимание на другие факторы, которые могут влиять на вибрацию механизма, например, температуру, влажность, наличие вибраций от других источников.

Проведение анализа результатов позволяет определить причины вибрации механизма и принять меры по их устранению. Оптимальные методы и советы по проверке вибрации механизмов могут быть разработаны и применены после проведения анализа результатов.

Факторы, влияющие на вибрационную нагрузку

Существует несколько факторов, которые могут вызывать вибрацию в механизмах:

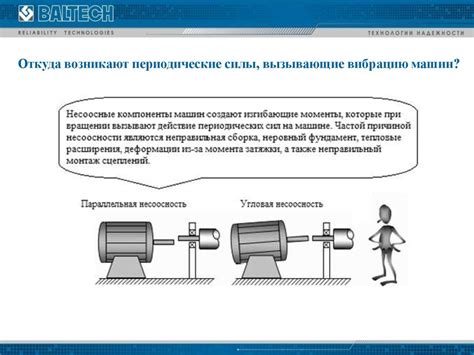

- Неравномерность веса. Разделение массы в механизме неравномерно может привести к несбалансированности и вызвать вибрацию.

- Плохая смазка. Недостаточное количество или некачественная смазка между движущимися частями механизма может вызвать трение и вибрацию.

- Изношенные подшипники. Подшипники, которые износились и работают неэффективно, могут вызвать вибрацию во время работы механизма.

- Неисправные цепи и ремни. Поврежденные или неправильно установленные цепи и ремни могут вызвать неравномерное движение и возникновение вибрации.

- Неправильная установка. Если механизм установлен неправильно или не находится в положении равновесия, это может привести к вибрационной нагрузке.

Для минимизации вибрационной нагрузки рекомендуется регулярная проверка состояния механизмов и профилактическое обслуживание. Очистка и смазка движущихся частей, замена изношенных деталей и правильная установка помогут предотвратить возникновение вибраций и продлить срок службы механизма.

Влияние температуры на вибрацию механизмов

Изменения в температуре могут вызывать различные эффекты, включая изменение размеров и формы деталей, изменение упругих свойств материала, изменение вязкости смазочного материала и другое. Все эти факторы могут приводить к изменению частоты, амплитуды и формы колебаний механизма.

При повышении температуры, материалы могут расширяться, что может приводить к изменению размеров и формы деталей механизма. Это может влиять на статическую и динамическую жесткость системы, что в свою очередь может привести к изменению ее резонансных частот и амплитуды колебаний.

Также, изменение температуры может приводить к изменению упругих свойств материала, особенно при переходе через определенные точки изменения фазы, такие как точки кристаллической рекристаллизации или стеклования. Это может изменить статическую и динамическую жесткость системы и снизить ее способность поглощать внешние воздействия вибрации.

Кроме того, изменение температуры может оказывать влияние на вязкость смазочного материала, что может привести к изменению его способности смазывать и снизить его способность поглощать энергию колебаний.

Для того чтобы учитывать влияние температуры на вибрацию механизма, необходимо проводить специальные исследования и тесты. Это позволит определить, как и в какой степени изменение температуры может влиять на работу механизма и принять соответствующие меры для улучшения его производительности и надежности.

Влияние влажности на вибрацию механизмов

Воздействие влажности на механизмы проявляется в следующих аспектах:

- Коррозия: Высокая влажность воздуха способствует образованию коррозии на поверхностях металлических деталей и компонентов механизма. Это может привести к нарушению гладкости поверхностей и ухудшению качества сопряжения элементов механизма, что в конечном счете приводит к увеличению вибрации.

- Изменение свойств материалов: Высокая влажность воздуха может влиять на свойства материалов, из которых изготовлен механизм. Например, влага может проникать в деревянные детали и приводить к их деформации или изменению формы. Это может вызвать неравномерное распределение массы и изменение баланса механизма, что может привести к увеличению вибрации.

- Ухудшение смазочных свойств: При высокой влажности воздуха смазочные материалы могут терять свои свойства, что приводит к снижению эффективности смазки и увеличению трения между движущимися частями механизма. Увеличенное трение вызывает дополнительную вибрацию.

- Накопление конденсата: При сильной перепаде температур или высокой влажности воздуха возможно образование конденсата на поверхностях механизма. Накопление конденсата может привести к нарушению работы механизма и возникновению дополнительных вибраций.

Для предотвращения негативного влияния влажности на вибрацию механизмов рекомендуется:

- Использование защитных покрытий: Применение защитных покрытий на поверхности металлических деталей механизма позволяет предотвратить коррозию и уменьшить ее воздействие.

- Оцинковывание и гальванизация: Покрытие металлических деталей специальными слоями цинка или других металлов может значительно уменьшить риск коррозии и снизить влияние влажности.

- Использование влагозащитных материалов: Использование влагозащитных материалов при изготовлении деталей механизма может предотвратить проникновение влаги и уменьшить ее негативное влияние.

- Регулярное обслуживание и очистка: Регулярное обслуживание и очистка механизмов позволяют предотвращать накопление пыли, грязи и влаги, что способствует уменьшению вибрации.

Учитывая влияние влажности на вибрацию механизмов, необходимо принимать соответствующие меры предосторожности и поддерживать оптимальную влажность в рабочем окружении, особенно при работе с чувствительными или высокоточными механизмами.

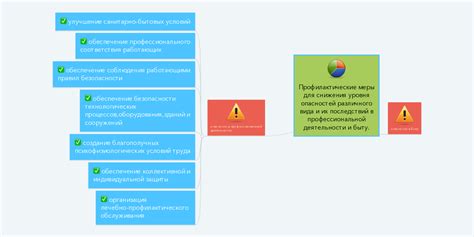

Профилактические меры снижения вибрации

Вибрация механизмов может привести к многим проблемам, включая повреждение оборудования, и излишний износ деталей. Чтобы предотвратить или снизить вибрацию, рекомендуется принять следующие профилактические меры:

1. Установка амортизаторов и амортизационных материалов. Амортизаторы и материалы с высокой степенью поглощения вибрации могут быть установлены на поверхности, к которым прикреплены вибрирующие элементы. Они будут поглощать и разделять вибрацию, предотвращая ее распространение на другие части механизма.

2. Правильное сборка и установка деталей. При сборке и установке механизма необходимо обратить внимание на правильное распределение нагрузки и равномерное затяжку винтов, гаек и других крепежных элементов. Это поможет предотвратить возникновение неравномерной вибрации.

3. Регулярное техническое обслуживание. Проведение регулярного технического обслуживания механизмов поможет выявить и устранить причины возникновения вибрации. Включает в себя проверку и замену изношенных деталей, смазку подшипников и регулировку натяжения приводных ремней.

4. Балансировка вращающихся частей. Вращающиеся части механизма, такие как валы и приводные ремни, должны быть балансированы. Неправильный баланс может привести к вибрации и повреждению деталей. Балансировку можно выполнить с помощью специальных устройств и методов.

5. Использование антивибрационных систем. В некоторых случаях может потребоваться использование специальных антивибрационных систем, таких как подвески, демпферы или амортизаторы. Эти системы могут значительно снизить уровень вибрации и повысить работоспособность механизма.

Соблюдение данных профилактических мер позволит снизить риск повреждения оборудования и продлить срок его службы. Они создадут более комфортные условия работы механизмов и уменьшат возможность возникновения аварийных ситуаций.

Эффективные советы по проверке вибрации механизмов

Для эффективной проверки вибрации механизмов следует учитывать следующие советы:

- Используйте специализированное оборудование: для проверки вибрации механизмов необходимо использовать современные и точные измерительные приборы. Это позволит получить более достоверные результаты и провести анализ параметров вибрации.

- Проводите регулярные проверки: вибрация механизмов может меняться со временем и в зависимости от условий работы. Поэтому важно проводить регулярные проверки, чтобы оперативно выявить и устранить возможные проблемы.

- Сравнивайте с нормативными требованиями: для определения приемлемых значений вибрации необходимо основываться на установленных нормативных требованиях. Сравнивайте полученные результаты с допустимыми значениями и принимайте меры по устранению отклонений.

- Анализируйте причины возникновения вибрации: чтобы эффективно бороться с вибрацией, необходимо понять ее причины. Осмотрите механизм, выявите возможные дефекты или износы, учтите условия работы и режим эксплуатации. Это позволит провести правильную диагностику и выбрать подходящие методы устранения проблемы.

- Проводите испытания в реальных условиях: для более точной и надежной проверки вибрации механизмов рекомендуется проводить испытания в реальных условиях эксплуатации. Это позволит учесть все факторы, которые могут влиять на вибрацию механизма.

- Ведите документацию: для каждого механизма, подвергаемого проверке, ведите документацию, в которой фиксируйте полученные результаты, принятые меры и даты проведения проверок. Это поможет отслеживать изменения в вибрации механизма и принимать своевременные меры по обеспечению его надлежащей работы.

Следуя эффективным советам по проверке вибрации механизмов, вы сможете обеспечить безопасность работы механизмов, предотвратить возможные поломки и нарушения процесса производства, а также повысить долговечность вашего оборудования.