Foxweld Invermig 205 – это современный сварочный аппарат, предназначенный для профессиональной сварки порошковой проволокой. Благодаря своей высокой мощности и надежности, этот аппарат стал незаменимым помощником в области сварки и широко используется как на производствах, так и в домашних мастерских.

Настройка сварочного аппарата Foxweld Invermig 205 для сварки порошковой проволокой является важным шагом перед началом работ. Важно правильно установить параметры сварки, чтобы достичь оптимального результата.

Прежде всего, необходимо выбрать необходимый тип запуска. В случае сварки порошковой проволокой наиболее эффективным типом будет пульсирующий режим сварки. Данный режим позволит получить качественную сварку с минимальным количеством брызг и дефектов. Для этого необходимо активировать специальную функцию «Пульсация» на сварочном аппарате.

Важно также учесть особенности материала, который предстоит сваривать. Например, для сварки нержавеющей стали рекомендуется использовать проволоку с покрытием либо нержавеющую проволоку. Важно настроить соответствующие параметры аппарата, такие как ток сварки, скорость подачи проволоки и дуговое напряжение.

Подготовка сварочного аппарата

Перед началом работы с сварочным аппаратом Foxweld Invermig 205 необходимо выполнить несколько подготовительных шагов:

1. Проверьте, что аппарат находится в надлежащем техническом состоянии и не имеет видимых повреждений. При обнаружении дефектов обратитесь к сервисному специалисту.

2. Установите аппарат на устойчивую плоскую поверхность, чтобы избежать его падения или смещения во время работы.

3. Проверьте наличие достаточного количества проволоки в бобине, чтобы выполнить запланированные работы. При необходимости замените бобину новой.

4. Подключите аппарат к электрической сети, убедившись, что напряжение и частота соответствуют требованиям указанным на аппарате.

5. Проверьте правильность установки полюсов электрододержателя. Положительный полюс должен соответствовать положительному полюсу сварочной машины, а отрицательный - отрицательному.

6. Подготовьте сварочную маску, специальные перчатки и другую необходимую защитную экипировку для проведения сварочных работ.

7. Включите сварочный аппарат, следуя инструкциям производителя, и дождитесь его полной готовности к работе.

| Пункт | Описание |

|---|---|

| 1 | Проверить состояние аппарата |

| 2 | Установить аппарат на плоскую поверхность |

| 3 | Проверить наличие проволоки в бобине |

| 4 | Подключить аппарат к электрической сети |

| 5 | Проверить правильность установки полюсов электрододержателя |

| 6 | Подготовить защитную экипировку |

| 7 | Включить сварочный аппарат |

Подключение сварочного аппарата к электросети

Перед началом работы советуем проверить наличие необходимых навыков и знаний в области электробезопасности. Выполняйте все подключения и настройки аппарата только после полного отключения электрического питания и включения соответствующих защитных устройств.

1. Перед подключением сварочного аппарата к электросети проверьте, что напряжение в сети соответствует указанному на аппарате. Обратите внимание на то, что некорректное подключение может привести к неисправности сварочного аппарата.

2. Установите сварочный аппарат на устойчивую и горизонтальную поверхность, чтобы обеспечить надежность его работы и предотвратить возможные повреждения.

3. Подключите прибор к электросети, используя соответствующий шнур и вилку. Убедитесь, что вилка надежно вставлена в розетку, и проверьте целостность шнура.

4. Перед включением сварочного аппарата в сеть убедитесь, что все рычаги, переключатели и кнопки установлены в нейтральное положение.

5. Включите сварочный аппарат в сеть. Убедитесь, что индикатор питания горит, что свидетельствует о подключении аппарата к электросети.

6. Подключите заземляющий провод сварочного аппарата к заземляющему контакту. Заземление обеспечивает безопасность работы и надежность электрической цепи.

7. Проверьте, что сварочный аппарат готов к работе, следуя инструкциям производителя. При необходимости настройте параметры сварки в соответствии с задачей.

Правильное подключение сварочного аппарата к электросети позволит безопасно и эффективно использовать его при сварке порошковой проволокой.

Выбор типа газового оборудования

Для сварки порошковой проволокой необходимо правильно выбрать тип газового оборудования. Оно используется для обеспечения защиты сварочного шва от окисления и образования дефектов.

Существует несколько основных типов газового оборудования:

- Баллон с сжатым газом: для использования этого типа оборудования необходимо приобрести баллон с сжатым газом, таким как аргон или смесь аргона и углекислого газа. Баллон подключается к сварочному аппарату и обеспечивает поступление защитного газа.

- Газовые редукторы и форсунки: эти компоненты также используются для подачи защитного газа. Редукторы регулируют давление газа, а форсунки распределяют его равномерно по сварочному шву.

- Автоматические газовые системы: эти системы позволяют автоматически подавать защитный газ и контролировать его расход. Они особенно полезны при работе с большими объемами сварочных работ.

При выборе типа газового оборудования рекомендуется учесть тип проволоки, тип сварки и особенности работы. Консультация с профессионалами и изучение инструкций по эксплуатации сварочного аппарата поможет сделать правильный выбор.

Выбор и установка режима сварки

Для успешной сварки порошковой проволокой с использованием сварочного аппарата Foxweld Invermig 205 необходимо правильно выбрать и установить режим сварки. Варьируя параметры сварочного аппарата, можно достичь оптимальных результатов сварки и обеспечить качественное соединение металлических деталей.

Перед выбором режима сварки, необходимо определиться с типом порошковой проволоки, который будет использоваться. На корпусе сварочного аппарата Foxweld Invermig 205 указаны рекомендуемые параметры сварки для различных типов проволоки.

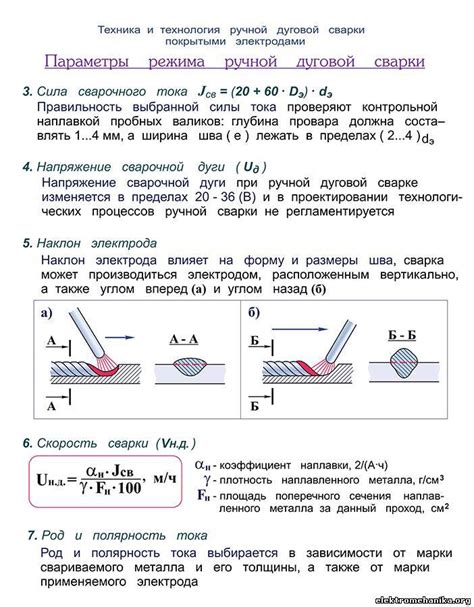

Один из основных параметров сварочного аппарата, который необходимо правильно установить, это ток сварки. Рекомендуемый ток сварки указан на корпусе сварочного аппарата и в инструкции по эксплуатации. Установка этого параметра зависит от толщины и типа свариваемого материала. Более высокий ток сварки подходит для сварки более толстых металлических деталей, а более низкий ток - для сварки тонких деталей.

Кроме тока сварки, также необходимо правильно установить скорость подачи проволоки. Рекомендуемая скорость подачи проволоки также указана на корпусе сварочного аппарата и в инструкции по эксплуатации. Этот параметр зависит от диаметра проволоки и типа свариваемого материала. При неправильной установке скорости подачи проволоки, сварка может быть некачественной и неравномерной.

Помимо тока сварки и скорости подачи проволоки, также можно регулировать другие параметры сварки, такие как время поджига дуги и время навешивания. Оптимальные значения этих параметров зависят от конкретной ситуации и требований сварочного процесса.

После правильного выбора и установки режима сварки, необходимо проверить его работоспособность на тестовом образце. В случае необходимости можно вносить корректировки параметров сварки для достижения наилучших результатов.

| Параметр | Рекомендуемое значение |

|---|---|

| Ток сварки | Установить в соответствии с рекомендациями для типа материала |

| Скорость подачи проволоки | Установить в соответствии с рекомендациями для типа проволоки |

| Время поджига дуги | Определить исходя из сварочного процесса и требований |

| Время навески | Определить исходя из сварочного процесса и требований |

Подбор даппинга для порошковой проволоки

Даппинг определяет скорость, с которой проволока подается в сварочную горелку. Недостаточный даппинг может привести к образованию проблем, таких как шлаковые включения, неравномерность наплавки и недостаточная проникающая способность. С другой стороны, избыточный даппинг может привести к излишнему расходу проволоки и ухудшению качества сварочного соединения.

Подбор оптимального даппинга зависит от нескольких факторов:

Тип и диаметр проволоки: Для различных типов порошковой проволоки требуется разный даппинг. Для проволоки с большим диаметром могут потребоваться большие значения даппинга.

Тип сварочного материала: Разные сварочные материалы могут иметь разную реакцию на подачу проволоки. Некоторые материалы требуют более высокого даппинга, чтобы обеспечить равномерное наплавление и хорошую проникающую способность.

Тип сварочного аппарата: Различные модели сварочных аппаратов могут иметь разную диапазон даппинга. Рекомендуется следовать инструкциям производителя сварочного аппарата по выбору оптимального даппинга.

Для определения правильного даппинга следует провести несколько пробных сварочных операций с разными значениями даппинга. Начните с низкого значения даппинга и постепенно увеличивайте его. Оцените качество и внешний вид сварочного шва, а также проверьте его механические характеристики, чтобы определить оптимальное значение даппинга.

Имейте в виду, что оптимальное значение даппинга может зависеть от конкретной задачи и условий сварки. Регулярное обновление и настройка даппинга является важным этапом в поддержании высокого качества сварочных соединений.

Регулировка скорости подачи проволоки

Сварочный аппарат Foxweld Invermig 205 обеспечивает возможность регулировки скорости подачи проволоки, что позволяет достичь оптимальных результатов сварки порошковой проволокой.

Для корректной настройки скорости подачи проволоки необходимо учитывать несколько факторов. В первую очередь следует ориентироваться на толщину и тип материала, который вы собираетесь сваривать.

Если материал имеет меньшую толщину, рекомендуется установить более низкую скорость подачи проволоки. В этом случае сварочная дуга будет более управляемой, что позволит избежать проблем, связанных с перегревом материала или образованием нежелательных дефектов сварного шва.

В случае сварки более толстого материала, требующего большей энергии, целесообразно увеличить скорость подачи проволоки. Это позволит обеспечить достаточное количество расплавленного металла для заполнения сварочной щели и получения прочного сварного соединения.

Важно помнить, что достичь оптимальной скорости подачи проволоки возможно только путем практического опыта и настройки сварочного аппарата под конкретные условия работы. Рекомендуется провести несколько пробных сварочных операций на отходах материала с различными скоростями подачи проволоки и оценить качество получаемого сварного шва.

Не забывайте, что для сварки порошковой проволокой также следует настроить и другие параметры сварочного аппарата, такие как ток сварки, напряжение и длина проволоки. Все эти параметры влияют на окончательный результат сварочных работ.

Установка подручной катушки проволоки

Сверху сварочного аппарата Foxweld Invermig 205 находится отделение для установки подручной катушки проволоки. Для установки катушки проволоки необходимо выполнить следующие шаги:

- Откройте крышку отделения для катушки проволоки.

- Убедитесь, что передняя и задняя стороны отделения чисты и не загрязнены.

- Поднимите рычаг защелки на передней части отделения, чтобы открыть держатель катушки проволоки.

- Вставьте катушку проволоки в держатель таким образом, чтобы осевое отверстие катушки соответствовало осевому штифту на держателе. Убедитесь, что катушка надежно установлена и не двигается.

- Закройте держатель катушки проволоки, убедившись, что рычаг защелки зафиксировался в верхнем положении.

- Закройте крышку отделения для катушки проволоки.

После установки подручной катушки проволоки убедитесь, что все элементы находятся в надлежащем положении и надежно закреплены, чтобы обеспечить корректную работу сварочного аппарата и избежать возможных аварийных ситуаций.

|  |  |

Проверка качества сварки

После завершения сварочных работ важно провести проверку качества сварки, чтобы убедиться, что соединение надежное и качественное.

Первым шагом проверки является внешний осмотр сварного шва. Необходимо обратить внимание на его ровность, отсутствие трещин, шлака и других дефектов. Если швы выглядят ровными и без дефектов, можно переходить к следующему шагу проверки.

Вторым шагом является проверка прочности соединения. Для этого необходимо использовать специальные испытательные методы, такие как неразрушающий контроль или механические испытания. При использовании неразрушающего контроля можно применить методы, такие как радиография, ультразвуковой контроль или магнитопорошковый контроль. Эти методы позволяют обнаружить дефекты внутри сварного соединения, которые не видны невооруженным глазом. Механические испытания проводятся путем нагрузки на соединение для определения его прочности. Если соединение проходит проверку на прочность без деформаций и разрывов, можно считать его качественным.

Третьим шагом является проверка герметичности соединения. Если сварка проводилась для создания герметичного соединения, необходимо убедиться, что оно не пропускает воздух или жидкость. Для этого можно воспользоваться методом герметичности, при котором соединение подвергается нагрузке в виде воздушного или водяного давления. Если соединение не пропускает воздух или жидкость, оно считается герметичным.

Особенности работы с порошковой проволокой

Работа с порошковой проволокой имеет свои особенности:

1. Необходимость в предварительной подготовке оборудования. Перед использованием порошковой проволоки необходимо очистить сварочный аппарат от остатков предыдущей проволоки. Также следует проверить и настроить параметры сварки, такие как ток и скорость подачи проволоки. Это поможет достичь оптимальных результатов.

2. Особенности питания проволоки. Порошковая проволока требует особого питания, так как внутри нее содержится порошок, который должен быть равномерно распределен по всей длине проволоки. Поэтому необходимо следить за правильностью подачи проволоки и регулярно проверять наличие порошка внутри провода.

3. Повышенные требования к защите от брызг. В процессе сварки порошковая проволока может создавать больше брызг, поэтому необходимо обеспечить надежную защиту от их возможного попадания на оператора сварки. Для этого можно использовать специальные средства защиты, например, сварочный щиток или защитные очки.

4. Высокая производительность и качество сварки. Порошковая проволока позволяет достичь высокой скорости сварки и отличного качества шва. Благодаря порошку внутри проволоки, сварочный шов получается более прочным и устойчивым к различным внешним воздействиям.

Использование порошковой проволоки требует определенных навыков и знаний. Однако, с правильной настройкой сварочного аппарата Foxweld Invermig 205 и соблюдением всех указанных особенностей, можно достичь отличных результатов и справиться с любыми задачами по сварке.

Техническое обслуживание сварочного аппарата Foxweld Invermig 205

Для обеспечения надежной и безопасной работы сварочного аппарата Foxweld Invermig 205 необходимо регулярно проводить техническое обслуживание. Это позволит сохранить его работоспособность на высоком уровне и продлить срок его службы.

Во время технического обслуживания рекомендуется выполнить следующие шаги:

| Шаг | Описание |

|---|---|

| 1 | Проверить работоспособность вентилятора и подачи воздуха для охлаждения. Очистить вентилятор и его фильтр от пыли и грязи. |

| 2 | Проверить состояние кабеля питания и штепсельной вилки. Обратить внимание на наличие повреждений, трещин или перегибов. При необходимости заменить их. |

| 3 | Очистить рабочую поверхность сварочного аппарата от пыли, масла и других загрязнений. Использовать мягкую ткань или специальные средства для очистки. |

| 4 | Проверить уровень масла в редукторе. При необходимости долить или заменить масло. |

| 5 | Проверить заземление сварочного аппарата. Убедиться, что заземляющая петля в надлежащем состоянии. |

| 6 | Проверить состояние сварочных насадок и электрододержателя. Заменить поврежденные насадки или держатель. |

| 7 | Проверить наличие всех необходимых аксессуаров и запасных частей. При необходимости приобрести недостающие элементы. |

Техническое обслуживание сварочного аппарата Foxweld Invermig 205 следует выполнять регулярно, в соответствии с рекомендациями производителя. Это позволит сохранить его работоспособность и обеспечить безопасность при работе.