Царь колокол – одна из самых известных и впечатляющих достопримечательностей Москвы. Этот гигантский колокол, который считается самым большим в мире, создан из особого сплава металла и является символом мощи и величия Российской империи.

Для создания царя колокола потребовалось огромное количество материала. Вес колокола составляет около 202 тонн, а высота достигает 6,14 метров. Чтобы отлить такой колоссальный объект, использовали специальный сплав меди, серебра, золота и других металлов, что придало колоколу особую устойчивость и красоту.

Однако, создание царя колокола оказалось технически сложной задачей. По легенде, первая попытка его отлить закончилась неудачей из-за неправильного соотношения металла и низкой квалификации мастеров. Однако благодаря усилиям русского зодчего Федора Шарбутова, который разработал специальные формы и внес корректировки в процесс отлива, царь колокол вскоре был успешно создан и стал визитной карточкой Москвы.

Материалы для литья колокола

Царь-колокол, одно из наиболее известных достояний русской культуры, был отлит из сплава меди, олова и свинца. Использование такого материала обеспечивает колоколу прочность и позволяет ему издавать громкий, звонкий звук.

Медь является основным компонентом сплава и обеспечивает колоколу прочность и устойчивость к коррозии. Олово, добавленное в сплав, улучшает характеристики меди и позволяет легче формировать сложные детали колокола. Свинец также добавляется для улучшения текучести сплава и упрощения процесса литья. Использование сплава на основе меди также обеспечивает колоколу особый звуковой тембр и выразительность.

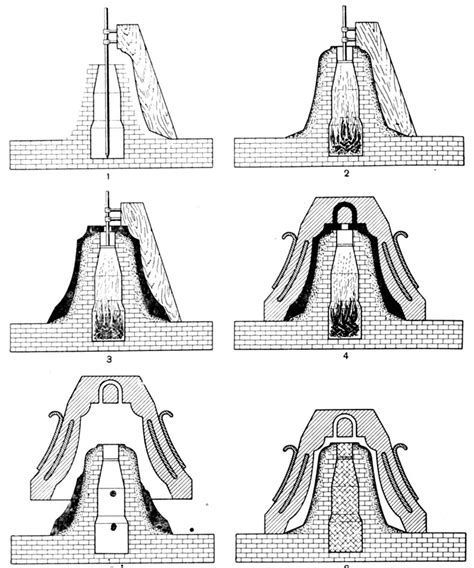

Для литья колокола необходимо также использовать специальные формы, изготовленные из смеси глины и песка, обладающей высокой теплостойкостью. Формы создаются вручную и проходят подготовительный процесс сушки. Затем форма загружается сплавом и подвергается плавке в специальной печи при очень высокой температуре.

После охлаждения и удаления формы открывается колокольня, и готовый колокол остается выдерживать окончательное охлаждение и созревание в течение нескольких месяцев. Это позволяет добиться равномерности структуры металла и улучшить звучание колокола.

| Состав сплава | Процентное содержание |

|---|---|

| Медь | 78% |

| Олово | 22% |

| Свинец | 0,1% |

Бронза – основной сплав

Олово, добавленное в бронзу, улучшает ее химические свойства и повышает температуру плавления сплава, что значительно облегчает процесс его отливки. Также олово делает бронзу более твердой и долговечной.

Для создания колокола были использованы специально подобранные пропорции меди и олова, которые обеспечивают оптимальные свойства сплава.

| Компонент | Процентное содержание |

| Медь | 78% |

| Олово | 22% |

Такое соотношение компонентов сплава гарантирует не только прочность и долговечность колокола, но и его уникальный звуковой тимбр.

Медь и олово – добавки в сплаве

Медь – один из самых популярных материалов для создания колоколов. Она имеет отличные звукопроводящие свойства и придает колоколу глубокий звуковой тимбр. Кроме того, медь обладает высокой коррозионной стойкостью, что делает колокол долговечным и устойчивым к воздействию погодных условий.

Олово, в свою очередь, используется в сплаве для улучшения звучания колокола. Оловянные добавки помогают усилить высоту и длительность звучания, придавая звону чистоту и резонансность. Кроме того, олово способствует легкости и гармоничности тонов, создавая атмосферу торжественности и праздника.

Сочетание меди и олова в сплаве для отлива царь-колокола является оптимальным выбором, чтобы достичь идеального звучания и долговечности. Благодаря этим добавкам, колокол звучит громче и дольше, придавая особую магию и красоту звукам, которые способен издавать только царь-колокол Москвы.

Флюсы – вещества для очистки

При литье массивных предметов, таких как колокол, флюсы применяются для предотвращения коррозии и образования пузырей внутри изделия. Они помогают поддерживать чистоту металла, а также создают благоприятную среду для направленного равномерного течения расплавленного металла.

В процессе литья колокола в Москве, для получения идеальной поверхности использовались различные флюсы, включая бурый флюс. Бурый флюс состоял из песка, глины, а также добавок, которые помогали ему расплавляться. Он наносится на поверхность формы перед заливкой металла, чтобы предотвратить окисление и препятствовать образованию пустот и дефектов.

Специально разработанные флюсы для литья играют решающую роль в качестве оксидостойких и адгезионных веществ, которые позволяют металлу находиться в контакте с другими частями изделия, а не окисляться и разрушаться.

Важно отметить, что флюсы должны быть безопасными для работников и соответствовать экологическим стандартам. Мощные системы очистки и фильтрации используются для удаления вредных продуктов во время литья и повторного использования флюсов.

Уголь и древесина – для нагрева печей

Для отливки знаменитого царь-колокола, весом в 200 тонн, использовалось огромное количество угля и древесины, необходимых для нагрева печей. Уголь был основным источником топлива для создания высоких температур, необходимых для плавления бронзового сплава. Древесина же использовалась для поддержания длительного горения печей и обеспечения стабильной температуры.

Древесина для печей выбиралась особенно осторожно – для этой цели использовались только сухие и плотные породы дерева, такие как дуб, бук и ясень. Каждое бревно проходило специальную обработку, чтобы избавить его от лишней влаги и повысить его теплоотдачу. Это позволяло достичь высоких температур и ускорить процесс плавления сплава.

Уголь же, как один из самых эффективных и долгоживущих видов топлива, использовался для создания высоких температур. Он обладает высоким уровнем нагрева и длительным горением, что позволяло поддерживать стабильные показатели температуры в печах. Уголь использовался в сочетании с дровами, что позволяло создать оптимальную температуру для плавления металлического сплава.

Использование угля и древесины для нагрева печей при отливке царь-колокола является одним из важных аспектов истории создания этого уникального памятника российской культуры. Благодаря правильно подобранному топливу удалось достичь высоких температур, превосходной формы и качества оттиска, что сделало этот колокол неповторимым и уникальным в мире.

Глина – для создания формы колокола

Сначала глина помещается в специальную форму, которая имеет желаемую форму колокола. Глина при этом должна быть плотно уложена и отглажена, чтобы обеспечить ровные и гладкие поверхности колокола.

Затем глина оставляется на несколько недель для высыхания и укрепления. Во время этого процесса глина теряет влагу и превращается в твердое вещество.

После высыхания глины колокол снимается из формы и отправляется на дальнейшую обработку перед плавкой. Колокол проверяется на наличие дефектов и идентифицируется.

Таким образом, глина является основным материалом, из которого отлит царь колокол в Москве. Она служит для создания основной формы колокола и обеспечивает его прочность и качество.

Технология литья царя колокола

Процесс создания колоссального московского колокола, который именуется царем колоколов, включает в себя несколько ключевых шагов.

- Выбор материала. Для создания царя колоколов используется специальный сплав из бронзы, который обладает высокой прочностью и устойчивостью к различным воздействиям.

- Изготовление глиняной модели. Сначала создается точная копия будущего колокола из глины, которая покрывается слоем мелкой коры. Это позволяет сохранить все детали и рельефы колокола.

- Вылепливание восковой модели. На основе глиняной модели создается восковая форма колокола. Она состоит из нескольких слоев воска, которые постепенно набирают на себя глубину и форму колокола.

- Покрытие восковой модели специальным раствором. После создания восковой формы она покрывается тонким слоем специального раствора, который необходим для создания точных контуров и избавления от дефектов.

- Обвалка восковой модели. Обвалка – это процесс, в результате которого внутри восковой формы остается полость, которая позволит залить ее расплавленным металлом.

- Отливка колокола. После обвалки восковая форма помещается в специальную песчаную форму, которая обеспечивает поддержку колокола во время процесса отливки. Затем происходит заливка расплавленного металла в форму.

- Охлаждение и разборка формы. После заливки форму с колоколом остаются остывать на несколько часов. Затем песчаная форма разбирается, а колокол извлекается.

- Отделка и доводка. После извлечения из формы колокол подвергается отделке и доводке. Используются различные инструменты, чтобы придать колоколу желаемую форму и звучание.

- Установка на колокольню. Последний шаг – установка колокола на специальную колокольню, где он будет использоваться для священных церемоний.

Технология литья царя колоколов является сложным и многоступенчатым процессом, требующим мастерства и внимания к деталям. Каждый этап важен для создания колокола высочайшего качества и долговечности.

Изготовление формы из глины

Первоначально, специалисты выбирали наиболее качественную глину, которая отличается от других мягкостью, пластичностью и прочностью. Затем они проводили ряд необходимых операций для приготовления глины к использованию.

Процесс изготовления формы начинался с того, что глину тщательно промывали и очищали от посторонних примесей. Далее она выдерживалась в специальных емкостях в течение нескольких дней для достижения определенной консистенции.

Затем глина разминалась и выкладывалась в виде слоя на специальную леску, которая служила основанием для создания будущей формы. Мастера выравнивали слой глины и осторожно придавали ему нужную форму с помощью рук и инструментов.

Важным шагом было обеспечение правильной толщины стенок будущего колокола. Для этого мастера использовали специальные шаблоны и измерительные инструменты, чтобы обеспечить равномерную толщину стен. При этом необходимо было учесть, что стены колокола должны быть достаточно прочными, чтобы выдержать нагрузку при отливке и после нее.

После создания формы из глины она должна была проходить процедуру сушки. Мастера оставляли форму на определенное время в комнате с хорошей вентиляцией, чтобы глина могла высохнуть равномерно и без трещин. В зависимости от размеров и сложности формы, сушка могла занимать от нескольких дней до нескольких недель.

После полного высыхания глины форму можно было использовать для отливки царь-колокола. Отливка проводилась путем заливки формы расплавленным металлом, который затвердевал и принимал форму колокола. После отвердевания металла форма из глины разрушалась, оставляя только металлический отлиток.

Таким образом, изготовление формы из глины является важным этапом процесса создания царь-колокола в Москве. Глина, благодаря своим свойствам, позволяла создать прочную и качественную форму, которая была необходима для отливки колокола.

Плавление металлического сплава

Для изготовления колокола использовался специальный металлический сплав, который составляли несколько металлов. Главными компонентами сплава была медь и олово. Медь обеспечивала прочность и устойчивость колокола, а олово придавало звуку особую мелодичность и яркость.

Плавление металлического сплава производилось в специальной плавильной печи. Для этого в печь загружали медь и олово в определенных пропорциях. Затем печь нагревали до высокой температуры, чтобы металлы стали жидкими и соединились в однородную массу.

Плавка сплава проводилась при строго контролируемой температуре, чтобы избежать перегрева или недостаточного нагрева металла. Также важна была правильная смесь меди и олова, чтобы достичь оптимальных характеристик звучания и прочности колокола.

После плавки и образования металлической массы сплав был готов для использования. С помощью специальных форм начиналась отливка колокола. Металлическая масса заливалась в форму и остывала, принимая его знаменитую форму.

Таким образом, плавление металлического сплава является одним из ключевых этапов процесса изготовления колокола. Благодаря верной смеси меди и олова, а также правильной технологии плавки, создавался уникальный и неповторимый звук колокола.