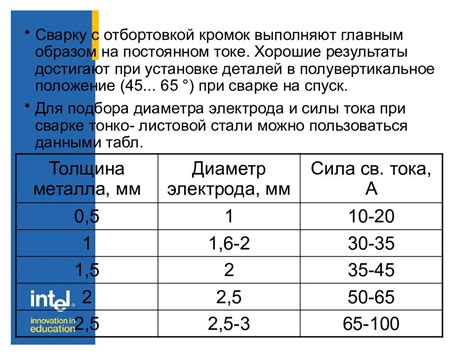

Выбор правильного диаметра электрода является ключевым шагом в сварочном процессе. От выбора диаметра электрода зависят качество сварки, прочность и долговечность соединения. Важно учитывать различные факторы и особенности сварочных работ, чтобы сделать оптимальный выбор.

Существует несколько факторов, которые следует учесть при выборе диаметра электрода. Во-первых, необходимо учитывать толщину свариваемых материалов. При сварке тонких листовых материалов рекомендуется использовать электрод с меньшим диаметром. При сварке толстых деталей, например, конструкционных элементов, требуется использовать электрод с большим диаметром.

Во-вторых, влияние диаметра электрода на процесс сварки также зависит от вида электрода. Различные виды электродов имеют разные свойства и характеристики. Например, серия электродов с покрытием из рутиловой смеси хорошо подходит для сварки тонких и средних деталей, а серия электродов с основным покрытием обычно используется для сварки толстых деталей или при работе на открытом воздухе.

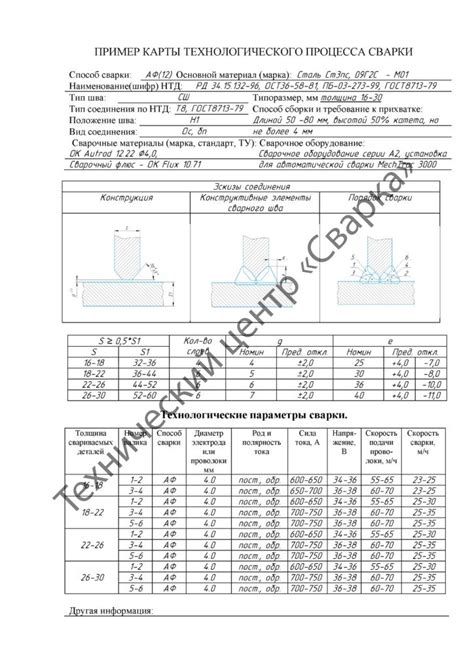

Не менее важным фактором является мощность и тип используемой сварочной машины. Каждая машина имеет свои рекомендации по диаметру электрода. Обычно эти рекомендации указываются в технической документации или на корпусе сварочной машины. Они могут отличаться в зависимости от модели, мощности и типа сварочной машины.

Определение целей и условий сварки

Перед выбором диаметра электрода для сварки необходимо четко определить цели и условия сварочных работ. Это позволит выбрать наиболее подходящий диаметр электрода и обеспечит качественное выполнение сварочных соединений.

Одной из ключевых целей сварки является обеспечение прочного соединения между металлическими элементами. При этом необходимо учитывать материалы, которые будут свариваться, а также требования к прочности и надежности соединения.

Условия сварки также играют важную роль при выборе диаметра электрода. Важно учитывать такие факторы, как толщина свариваемых материалов, тип сварки (ручная или автоматическая), а также требования к внешнему виду сварочных швов.

- Толщина свариваемых материалов. Чем толще материалы, тем больший диаметр электрода следует выбрать. Более тонкие материалы требуют менее толстого электрода для сварки.

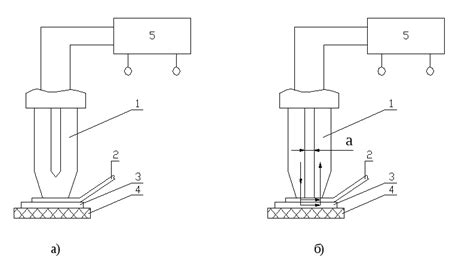

- Тип сварки. Для ручной сварки обычно используются электроды с большим диаметром, так как это облегчает процесс сварки и позволяет получить более стабильные и равномерные швы. При автоматической сварке обычно применяются электроды меньшего диаметра.

- Требования к внешнему виду сварочных швов. Если важно, чтобы сварочные швы были максимально неприметными и гладкими, то следует выбирать электроды с меньшим диаметром.

Правильное определение целей и условий сварки позволяет выбрать оптимальный диаметр электрода и достичь высокого качества сварочных соединений. Запомните, что выбор диаметра электрода должен быть основан на конкретных требованиях и условиях сварки.

Учет характеристик свариваемых материалов

- Толщина материала. Толщина свариваемого материала может иметь прямое влияние на выбор диаметра электрода. Обычно для тонких листовых материалов рекомендуется использовать электроды меньшего диаметра, чтобы избежать перегрева или пробоин. Для более толстых материалов могут потребоваться электроды большего диаметра для обеспечения достаточной силы сварки.

- Тип материала. Различные типы материалов, такие как углеродистая сталь, нержавеющая сталь или алюминий, имеют разные свойства и требуют специфического подхода к сварке. Для каждого типа материала можно найти рекомендации по выбору диаметра электрода в специализированных справочниках или консультации с профессионалами.

- Требуемое качество сварки. Если требуется высокое качество сварки, необходимо учитывать не только диаметр электрода, но и другие факторы, такие как тип покрытия электрода, режимы сварки и опыт сварщика. Важно выбрать такой диаметр электрода, который позволит достичь нужного качества сварки и обеспечить его устойчивость.

- Производительность и экономичность. Выбор диаметра электрода также может быть обусловлен не только требованиями к сварочным характеристикам, но и факторами производительности и экономичности. Использование электродов большего диаметра может увеличить скорость сварки и сократить время выполнения работ, однако может потребовать больших затрат на расход электродного материала.

В общем, выбор диаметра электрода для сварки свариваемых материалов является сложным процессом, который требует учета различных факторов. Оптимальный выбор диаметра позволит достичь высокого качества сварки, повысить производительность и экономичность работ.

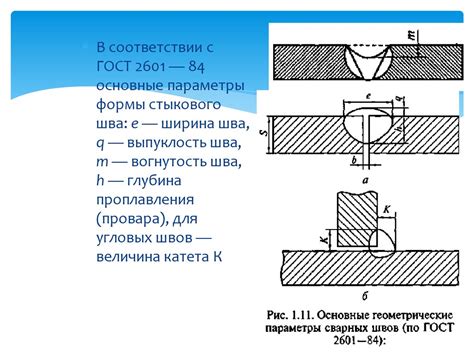

Расчет необходимой толщины сварного шва

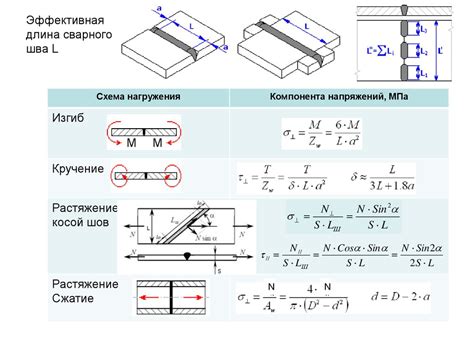

Для выполнения сварочных работ необходимо правильно подобрать толщину сварного шва. Расчет этого параметра позволяет обеспечить прочность и надежность соединения.

Во-первых, для расчета толщины сварного шва необходимо учитывать толщину материала, который будет свариваться. Это один из основных факторов, определяющих необходимую толщину шва. Чем толще материал, тем толще должен быть сварной шов.

Во-вторых, следует учесть требования нагрузки и эксплуатационных условий, с которыми будет сталкиваться сварное соединение. Если конструкция будет подвергаться значительным механическим нагрузкам, то необходимо увеличить толщину сварного шва для обеспечения дополнительной прочности.

Также важно учитывать тип сварного соединения. Например, для сварных швов в угловых соединениях толщина должна быть больше, чем для плоских соединений.

Для определения необходимой толщины сварного шва также рекомендуется проконсультироваться с инженером или специалистом в области сварки. Они смогут учесть все специфические требования и условия вашего проекта, а также предоставить рекомендации по выбору толщины шва.

В итоге, правильный расчет толщины сварного шва позволит обеспечить прочность и надежность сварного соединения, а также увеличить срок его эксплуатации.

Анализ типа и структуры сварного соединения

Первым этапом анализа является определение типа сварного соединения. В зависимости от конструктивных особенностей и требований к прочности и надежности, могут применяться различные типы сварных соединений: швовое, угловое, тавровое и другие.

Далее следует оценка структуры сварного соединения. При этом важно обратить внимание на ряд факторов:

1. Наличие и распределение дефектов. Дефекты сварного соединения могут быть вызваны неправильной технологией сварки, недостаточным контролем качества или использованием несоответствующих материалов. Наиболее распространенными дефектами являются трещины, пустоты, прожоги и недостаточная проплавка металла.

2. Микроструктура металла. Состав и микроструктура металла влияют на его механические свойства. Правильная сварка должна обеспечивать однородную микроструктуру металла без зон повышенной твердости или других неоднородностей.

3. Адекватность размеров и формы шва. Правильная сварочная технология должна обеспечивать заданные размеры и форму сварного шва в соответствии с требованиями проекта и нормативными документами.

Выбор подходящего вида электрода

Существует несколько основных видов электродов:

- Рутиловые электроды: Они являются одними из наиболее распространенных электродов, использующихся в общем машиностроении. Рутиловые электроды хорошо подходят для сварки углеродистых сталей и предлагают отличную стабильность дуги.

- Целлюлозные электроды: Они часто используются для сварки толстых углеродистых сталей. Однако целлюлозные электроды требуют определенного уровня профессиональной квалификации для их использования и требуют специальной техники сварки. Они обеспечивают глубокое проникновение и высокую скорость сварки.

- Базовые электроды: Отличаются высокой прочностью и устойчивостью к трещинам. Они идеально подходят для сварки тяжелых конструкций и толстых металлических деталей, таких как корпуса судов и мостов.

- Нержавеющие электроды: Предназначены для сварки нержавеющих сталей. Они имеют высокую устойчивость к коррозии и обеспечивают качественное сварное соединение, которое выдерживает воздействие агрессивных сред.

При выборе подходящего вида электрода следует учитывать свойства свариваемого материала и требования к механическим свойствам сварного шва. Если вы не уверены, какой вид электрода лучше всего подойдет для вашей задачи, обратитесь к профессионалам или консультантам, которые могут предоставить вам нужную информацию и рекомендации.

Определение диапазона диаметра электрода

Первым шагом при определении диаметра электрода является анализ требований к сварке. Необходимо учесть толщину и тип металла, размеры сварного соединения, требования к механическим свойствам и внешнему виду сварного соединения. Это поможет определить минимальный и максимальный диаметр электрода, которые могут быть использованы.

Следующим шагом является оценка сварочной аппаратуры и ее возможностей. Сварочная машина должна быть способна обеспечить требуемый ток для выбранного диаметра электрода. Необходимо также учесть допустимую мощность и тип источника питания.

После этого, надо учесть влияние диаметра электрода на процесс сварки. Более тонкий электрод позволяет более точную и аккуратную сварку в узких и труднодоступных местах. Однако, он также может быть менее устойчивым к воздействию внешних факторов и требовать более высокой мастерности. Более толстый электрод может обеспечить более мощную сварку, но может быть труднее контролировать процесс и может быть неподходящим для сварки тонких материалов.

Итак, определение диапазона диаметра электрода требует учета требований к сварке, возможностей сварочной аппаратуры и особенностей процесса сварки. Необходимо выбрать диаметр, который обеспечивает требуемое качество и удовлетворяет условиям работы. Удачный выбор электрода позволит достичь оптимальной сварки и получить прочное и надежное сварное соединение.

Учет уровня сварщика и опыта работы

При выборе диаметра электрода для сварки необходимо учитывать уровень сварщика и его опыт работы. Как правило, начинающим сварщикам рекомендуется использовать электроды с меньшим диаметром, например, 2.5 мм. Более опытные сварщики уже могут работать с электродами большего диаметра, такими как 3,2 мм или 4 мм.

Меньшие диаметры электродов обеспечивают меньшую глубину проникновения и более узкий шов. Это может быть полезно для сварки тонких металлических деталей и работы в труднодоступных местах. Более толстые электроды дают возможность проводить более глубокую сварку, что может быть полезно для соединения толстостенных деталей и работы с более высокими токами сварки.

Важно помнить, что выбор диаметра электрода также должен быть обусловлен типом сварки и требованиями конкретной работы. В некоторых случаях может потребоваться использование электродов с разными диаметрами для получения оптимальных результатов.

Также следует учитывать практический опыт сварщика и его умение работать с тем или иным типом электрода. Некоторые сварщики могут предпочитать работать с меньшими диаметрами, так как это облегчает контроль и маневрирование сварочным шовом. Другие могут предпочитать более толстые электроды, так как они дают большую стабильность и прочность соединения.

В любом случае, для достижения наилучших результатов необходимо иметь опытное понимание свойств различных диаметров электродов и умение адаптировать свой подход в зависимости от конкретных условий сварки.

Практические рекомендации и советы

| Диаметр электрода | Толщина металла | Советы |

| 1.6 мм - 2.0 мм | 0.5 мм - 3 мм |

|

| 2.5 мм - 3.2 мм | 3 мм - 10 мм |

|

| 4.0 мм - 5.0 мм | 10 мм и более |

|

При выборе диаметра электрода также рекомендуется учитывать условия работы, требования по прочности соединения и тип используемого сварочного оборудования. Следуя этим рекомендациям, вы сможете выбрать оптимальный диаметр электрода для своей задачи и выполнить сварочные работы с высоким качеством.

Влияние диаметра электрода на качество сварного соединения

Диаметр электрода имеет прямое влияние на глубину и ширину проплавленной зоны сварки. Более тонкие электроды обеспечивают более узкую проплавленную зону, что позволяет выполнить более точную и мелкую сварку. Однако, при выборе тонкого электрода необходимо учитывать, что его прочность исключительно низкая, поэтому он подходит только для сварки тонких металлических листов и деталей.

Более толстые электроды имеют большую прочность и позволяют проводить сварку более прочных металлических деталей. Однако, при использовании толстого электрода глубина и ширина проплавленной зоны могут быть больше, что может привести к увеличению деформаций и возникновению дефектов сварного соединения.

Подбор диаметра электрода должен осуществляться с учетом толщины свариваемых деталей, требований к прочности и качеству сварного соединения. Более тонкие электроды обычно используются для сварки тонких металлических листов и деталей, а более толстые - для сварки более массивных и прочных элементов конструкций.

Итак, правильный выбор диаметра электрода позволяет обеспечить оптимальное качество сварки и надежность сварного соединения. Необходимо учитывать требования к толщине свариваемых деталей и выбирать электрод с соответствующим диаметром, чтобы предотвратить возникновение дефектов и деформаций сварного соединения.