Владельцы мастерских и домашних столбцов часто сталкиваются с необходимостью создания корпусов для подшипников. Однако не всегда есть доступ к токарному станку, который может легко справиться с этой задачей. В таких случаях приходится искать альтернативные решения и использовать доступные инструменты. В этой статье мы рассмотрим некоторые способы изготовления корпусов для подшипников без использования токарного станка.

Первым шагом в создании корпуса для подшипника без токарного станка является выбор материала. Наиболее подходящим материалом для изготовления корпуса является металл. Он обеспечивает необходимую прочность и долговечность конструкции. Однако также можно использовать и другие материалы, такие как дерево или пластик, если требования к нагрузкам не очень высоки.

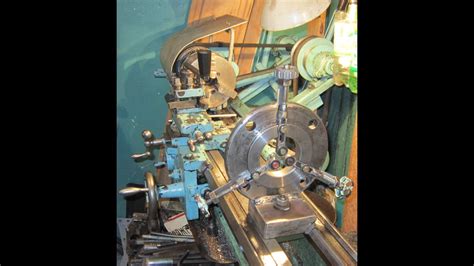

Для изготовления корпуса без токарного станка можно использовать различные инструменты, такие как сверлильный станок, фрезерный станок, лобзик или даже обычный нож. Важно помнить, что выбор инструмента зависит от выбранного материала и сложности конструкции. Например, если вы работаете с металлом, то сверлильный станок и фрезерный станок будут наиболее эффективными инструментами. Если же вы используете дерево или пластик, то можно обойтись и без специализированных инструментов.

Как изготовить корпус для подшипника без токарного станка: полезная инструкция и советы

Изготовление корпуса для подшипника без токарного станка может быть непростой задачей, но с правильной инструкцией и некоторыми советами, вы сможете справиться с этим заданием.

1. Выберите материал: Для изготовления корпуса подшипника важно выбрать подходящий материал. Один из самых распространенных вариантов - это сталь, но вы также можете использовать алюминий или другой металл, который подходит для вашего проекта.

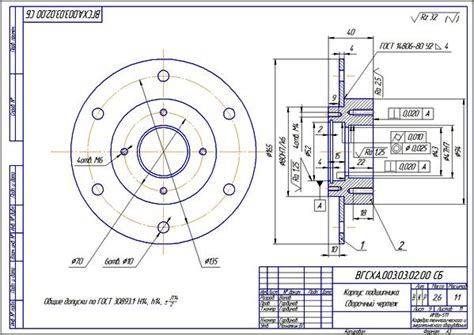

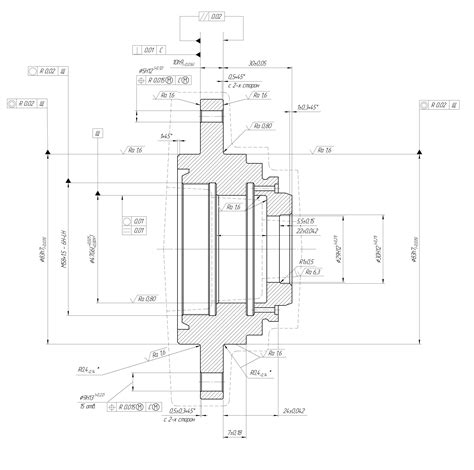

2. Создайте чертеж: Прежде чем начать изготовление корпуса, важно создать точный чертеж. Он поможет вам определить требуемые размеры и форму корпуса.

3. Режьте материал: Используя инструменты для резки металла, отрежьте кусок материала согласно размерам, указанным в чертеже. Будьте очень осторожны и используйте защитное оборудование.

4. Обработайте края: После того как вы отрежете кусок материала, обработайте его края, чтобы сделать их более ровными и гладкими. Используйте напильник или наждачную бумагу для достижения желаемого результата.

5. Сверлите отверстия: На чертеже указаны места, где нужно сверлить отверстия для крепления подшипника. Используйте сверло нужного диаметра и аккуратно сверлите отверстия в корпусе.

6. Соберите корпус: После того как все отверстия сверлены, вы можете приступить к сборке корпуса подшипника. Установите подшипник в отверстия и закрепите его с помощью болтов или гаек. Убедитесь, что подшипник установлен прочно и надежно.

7. Завершите обработку: После сборки корпуса, приступите к завершающей обработке. Обработайте поверхность корпуса, чтобы сделать ее более гладкой и эстетически приятной.

8. Проверьте качество: Перед использованием нового корпуса для подшипника, убедитесь, что все детали правильно собраны и качество работы соответствует вашим требованиям. При необходимости сделайте дополнительные корректировки.

Изготовление корпуса для подшипника без токарного станка может быть сложным, но при правильном подходе исходный материал может превратиться в функциональный и надежный элемент для ваших механизмов. Следуйте этой инструкции и используйте данные советы, и вы достигнете успеха в своих проектах.

Необходимые инструменты и материалы для изготовления корпуса

Для изготовления корпуса подшипника без токарного станка понадобятся следующие инструменты:

- Металлообрабатывающий верстак;

- Угловая шлифовальная машина или шлифовальная машинка;

- Болгарка;

- Набор сверл, режущих и пильных инструментов;

- Файлы различной формы и зернистости;

- Насадки для сверления и зенковки;

- Измерительный инструмент (линейка, штангенциркуль, микрометр);

- Краска и кисть (опционально).

Отдельно стоит упомянуть о необходимых материалах:

- Металлический бланк, подходящий для изготовления корпуса;

- Подшипник, который будет помещаться в корпус;

- Крепежные элементы (винты, гайки и шайбы);

- Лубрикант для смазки подшипника;

- Разметочная краска или маркер для обозначения мест для сверления.

Имейте в виду, что выбор инструментов и материалов может зависеть от конкретной задачи, размеров корпуса и требований к нему. Поэтому перед началом работы необходимо продумать все детали и приобрести необходимые материалы заранее.

Выбор подходящего материала для корпуса подшипника

- Прочность: Выбранный материал должен быть достаточно прочным, чтобы выдерживать нагрузку, которая будет действовать на подшипник во время его работы.

- Износостойкость: Корпус подшипника должен быть изготовлен из материала, который не будет быстро изнашиваться при трении подшипниковых элементов.

- Коррозионная стойкость: Если подшипник будет использоваться в условиях, где есть высокая влажность или возможность воздействия коррозионных элементов, выбранный материал должен быть устойчив к коррозии.

- Легкость обработки: Помимо самого материала, учтите также его возможности в обработке. Выберите материал, с которым вам будет легко работать и осуществить все необходимые манипуляции.

Рассмотрим несколько материалов, которые обычно используются для создания корпусов подшипников без токарного станка:

- Сталь: Сталь является популярным выбором благодаря своей прочности и износостойкости. Если выбираете сталь, учтите возможность коррозии и выберите подходящий вид стали для ваших условий эксплуатации.

- Латунь: Латунь обладает хорошим сочетанием прочности и коррозионной стойкости. Она также обладает эстетическими качествами и может быть подвергнута различным видам обработки.

- Алюминий: Алюминий является легким и коррозионностойким материалом. Он может быть хорошим выбором для приложений, где важна масса и требуется высокая стойкость к коррозии.

- Пластик: Пластиковый корпус может быть хорошим вариантом для некоторых приложений, особенно если требуется изоляция, легкость и простота обработки.

При выборе материала для корпуса подшипника, изучите его свойства в технических спецификациях, проконсультируйтесь с экспертами и учтите особенности вашего приложения. Тщательное изучение и выбор материала поможет вам создать прочный и надежный корпус подшипника.

Этапы изготовления корпуса без использования токарного станка

Шаг 1: Подготовка материала

Первым шагом необходимо подготовить материал для изготовления корпуса. Выберите подходящую металлическую или пластиковую заготовку и обозначьте на ней контуры будущего корпуса.

Шаг 2: Распил заготовки

Используя пилу по металлу или лобзик, аккуратно распилите заготовку по обозначенным контурам. Следите за тем, чтобы пила двигалась вдоль линии и не отклонялась.

Шаг 3: Очистка и подгонка

После распила заготовки необходимо очистить края корпуса от оставшихся отпилов и шероховатостей. Используйте пилку или наждачную бумагу для удаления остатков и придания гладкости.

Также, если размеры корпуса не совпадают с необходимыми, можно подогнать их, используя пилку или наждачную бумагу. Осторожно работайте, чтобы не сделать отверстие слишком большим.

Шаг 4: Отверстия для подшипника

Пометьте место расположения отверстий для подшипника на корпусе. Затем используйте сверло с подходящим диаметром, чтобы просверлить отверстия. Постарайтесь сверлить аккуратно и периодически прокладывайте под корпусом небольшую деревянную поверхность для избежания поломок при выходе сверла насквозь.

Шаг 5: Обработка поверхности

Для придания корпусу более эстетического вида, вы можете обработать его поверхность. Для металлического корпуса можно использовать специальные металлообрабатывающие инструменты и материалы, такие как наждачная бумага, шлифовальный станок или полировка. Для пластикового корпуса можно использовать наждачную бумагу или специальные пластиковые полировки.

Шаг 6: Завершение

После того, как корпус полностью обработан и подготовлен, вы можете приступить к сборке подшипника в корпус. Правильно установите подшипник в отверстия и убедитесь, что он надежно закреплен.

После завершения сборки проверьте работоспособность корпуса и при необходимости проведите дополнительные настройки.

Обратите внимание, что без использования токарного станка может быть сложно достичь высокой точности изготовления корпуса. В таком случае, рекомендуется профессиональное изготовление на специализированном оборудовании.

Полезные советы и рекомендации по изготовлению корпуса

При изготовлении корпуса для подшипника без использования токарного станка есть несколько полезных советов, которые помогут вам добиться хорошего результата.

1. Используйте качественные материалы. Для корпуса подшипника лучше всего подходит прочный металл, такой как сталь или алюминий. Использование качественного материала обеспечит долгий срок службы и надежность конструкции.

2. Тщательно продумайте рисунок и конструкцию корпуса. Планируйте все габариты, отверстия и крепления заранее, чтобы избежать ошибок в процессе изготовления. Используйте чертежи и замеры для точности и точности.

3. Для создания отверстий в корпусе можно использовать сверлильный станок или дрель с соответствующими насадками. Важно сначала сделать метки на корпусе, чтобы получить точное расположение отверстий.

4. Не забудьте о тепловой обработке корпуса. Чтобы устранить накопление напряжений и повысить прочность материала, рекомендуется провести термическую обработку, такую как закалка и отпуск. Это также поможет предотвратить деформацию корпуса под воздействием нагрузки.

| 5. Используйте подходящие инструменты для обработки материала, если у вас их нет, обратитесь к профессионалам. Если у вас нет достаточного опыта и необходимого оборудования, лучше заказать изготовление корпуса у профессионалов. Непрофессиональное изготовление может привести к дефектам и отказу конструкции. |

|---|

6. После создания корпуса проведите его тщательную проверку. Убедитесь в правильности всех размеров и креплений, проверьте наличие трещин или других дефектов. Также рекомендуется провести испытания на прочность, чтобы убедиться в надежности конструкции.

Изготовление корпуса для подшипника без токарного станка может быть сложным заданием, но с помощью этих полезных советов вы сможете справиться с ним. Важно использовать правильные материалы и инструменты, работать тщательно и проверять конструкцию на идеальность. При необходимости не стесняйтесь обращаться за помощью к профессионалам.

Альтернативные способы изготовления корпуса для подшипника

Если у вас нет доступа к токарному станку, не отчаивайтесь! Существуют альтернативные способы изготовления корпуса для подшипника, которые помогут вам достичь желаемого результата.

1. Использование фрезера. Фрезерный станок позволяет создавать вырезы и отверстия с высокой точностью. Вы можете изготовить корпус подшипника, используя фрезеровку металлической или пластиковой заготовки. Обратитесь к специалисту или изучите самостоятельно технику фрезеровки.

2. 3D-печать. Сегодня широко доступна 3D-печать, которая позволяет создавать сложные геометрические формы. Вы можете разработать 3D-модель корпуса для подшипника и распечатать его на 3D-принтере. Обратитесь к профессионалам и изучите возможности 3D-печати, чтобы получить качественный результат.

3. Использование изготовленного корпуса. В случае, если вы не можете самостоятельно изготовить корпус, можно воспользоваться готовым корпусом. На рынке есть широкий выбор корпусов для подшипников разных размеров и материалов. Вам нужно будет выбрать подходящий корпус и установить в него подшипник.

4. Заказ изготовления. Если вам не подходит ни один из вышеперечисленных вариантов, всегда можно обратиться к специализированной компании, занимающейся изготовлением деталей по индивидуальным заказам. Они помогут вам изготовить корпус для подшипника по вашим требованиям и чертежам.

Выберите подходящий для вас способ изготовления корпуса для подшипника, и продолжайте свою работу над проектом без препятствий!