Твердость стали является одним из самых важных показателей ее качества. Она определяет, насколько материал прочен и устойчив к износу. Иногда возникает необходимость изменить твердость стали в соответствии с требованиями конкретного проекта. В этой статье мы расскажем вам о различных способах изменения твердости стали и дадим полезные советы по их использованию.

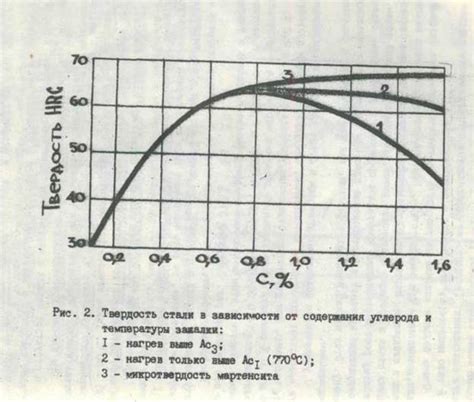

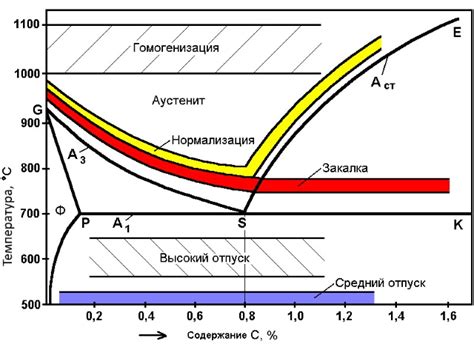

Одним из методов изменения твердости стали является закалка. Этот процесс включает нагрев стали до определенной температуры, за которой следует резкое охлаждение. Такой способ позволяет увеличить твердость стали, делая ее более прочной и устойчивой к износу. Однако не следует забывать, что чересчур высокая твердость может сделать сталь хрупкой и более склонной к трещинам и ломкости.

Если вам необходимо увеличить твердость стали, но не хотите рисковать ее хрупкостью, вы можете воспользоваться методом отпуска. В отличие от закалки, процесс отпуска подразумевает нагрев стали до определенной температуры, после чего материал остывает при естественной комнатной температуре. Такой подход позволяет снизить внутреннее напряжение в материале и увеличить его пластичность, сохраняя при этом достаточную твердость.

Другим способом изменения твердости стали является холодное деформирование. Этот метод включает применение силы для изменения формы и структуры стали, что позволяет увеличить ее твердость. Холодное деформирование может быть проведено различными способами, включая прокатку и штамповку. Однако необходимо учитывать, что такой процесс может снизить пластичность стали, делая ее более хрупкой и менее устойчивой к ударным нагрузкам.

Влияние железа на твердость стали

Чем больше содержание железа в стали, тем выше ее твердость. В то же время, избыточное количество железа может привести к образованию хрупкой фазы, что приведет к снижению твердости и пластичности материала.

Железо также влияет на состав и структуру стали. Например, при излишнем содержании железа, могут образоваться железоуглеродистые вklвращения, которые снижают стойкость стали к обработке и приводят к образованию нежелательных включений.

Понимание влияния железа на твердость стали поможет разработчикам и инженерам правильно подбирать пропорции компонентов и обрабатывать материалы, чтобы получить желаемые свойства стали в зависимости от конкретных требований.

Как правильно добавить железо в сталь

Вот несколько рекомендаций о том, как правильно добавлять железо в сталь:

1. Выберите правильную форму добавляемого железа. Железо может быть добавлено в сталь в различных формах, таких как порошок, чистые ломы или сплавы. Выбор определенной формы зависит от требуемых характеристик стали.

2. Определите оптимальное содержание железа. Содержание железа в стали должно быть в определенных пределах для достижения желаемых свойств. Слишком низкое содержание железа может привести к понижению твердости стали, а слишком высокое содержание может привести к образованию хрупкого сплава.

3. Правильно смешайте железо с основным компонентом стали. Железо должно быть равномерно распределено в стальном сплаве. Для этого необходимо правильно смешать железо с другими компонентами стали, чтобы обеспечить равномерное образование железной фазы.

4. Оцените влияние добавленного железа на микроструктуру стали. После добавления железа необходимо провести анализ микроструктуры стали для оценки его влияния на ее свойства. При необходимости можно внести корректировки в процесс добавления железа или состав стали.

Правильное добавление железа в сталь может значительно повысить ее твердость и прочность, что сделает ее идеальным материалом для различных промышленных применений. Следуйте рекомендациям и регулярно контролируйте процесс добавления железа, чтобы получить оптимальный результат.

Оптимальные пропорции железа и стали

Для получения стали определенной твердости необходимо правильно дозировать железо и углерод. Пропорции этих двух элементов влияют на характеристики стали, включая ее твердость.

Железо является основным компонентом стали, и его содержание не может быть менее 98%. Чем выше доля железа, тем больше прочность и твердость у стали. Однако излишек железа может привести к хрупкости материала.

Углерод добавляется к железу для повышения его прочности и улучшения механических свойств стали. Чем больше содержание углерода, тем тверже становится сталь. Однако избыток углерода может вызвать образование карбидов и уменьшить пластичность стали.

Оптимальная пропорция железа и углерода для создания стали с определенной твердостью зависит от требуемых характеристик и конкретных условий использования стали. Обычно принято, что содержание углерода в стали не должно превышать 2%, чтобы избежать образования хрупкого углеродистого железа или карбидов.

Для конкретных задач по изменению твердости стали рекомендуется проводить тщательные исследования и эксперименты с различными пропорциями железа и углерода. Специалисты в области металлургии и инженерии могут помочь определить оптимальные пропорции для достижения желаемой твердости стали.

Процесс закалки стали

1. Нагрев. Компоновка стали помещается в специальную печь для нагревания. Температура нагрева может варьироваться и зависит от типа стали и требуемых характеристик. Обычно сталь нагревают до критической точки А3 или Ас3, когда его структура становится гомогенной.

2. Удержание. После достижения заданной температуры, сталь удерживается в печи на определенное время. Это позволяет гарантировать равномерное распределение тепла и образование желаемой структуры.

3. Охлаждение. Затем сталь быстро охлаждают в специальных средах, таких как масло или вода. Это приводит к превращению структуры стали и увеличению ее твердости.

4. Закаливаемость. Различные виды стали имеют различные свойства закаливаемости. Это означает, что сталь может быть закалена в более или менее жесткую структуру в зависимости от своего химического состава и термической обработки.

Успешная закалка стали требует точного контроля нагрева, удержания и охлаждения. Неправильное выполнение этих шагов может привести к дефектам или нежелательным свойствам стали. Процесс закалки стали часто применяется в металлообработке для производства инструментов, пружин и других деталей, требующих высокой твердости и прочности.

Температура закалки стали

Температура закалки стали играет важную роль в процессе изменения ее твердости. Верная температура закалки может существенно повлиять на механические свойства материала.

Оптимальная температура для закалки стали зависит от ее химического состава и назначения. В общем случае, процесс закалки осуществляется при нагреве стали до высоких температур, обычно в диапазоне от 800°C до 1200°C.

При заданной температуре и времени выдержки в закалочной среде происходит превращение аустенитной структуры стали в мартенситную, что приводит к увеличению ее твердости и прочности.

Определение оптимальной температуры закалки требует знания химического состава стали, ее эффектов, желаемых механических свойств и требований к конечному продукту. Для этого рекомендуется консультация специалистов или проведение лабораторных исследований.

Необходимо отметить, что закалка стали может проводиться разными методами, например в воде, масле или воздухе, и каждый метод имеет свои особенности и требования к температуре закалки.

Важно помнить, что при неправильной температуре закалки стали может произойти перевызгорание или образование неоднородной структуры, что может снизить ее качество и привести к потере необходимых свойств.

Итак, определение оптимальной температуры закалки стали является ключевым этапом в процессе изменения ее твердости. Важно учитывать химический состав стали, требования к механическим свойствам и конструкторские особенности конечного изделия для достижения наилучшего результата.

Скорость охлаждения

Для изменения твердости стали путем изменения скорости охлаждения используются различные методы. Один из них - закалка. Во время закалки сталь нагревается до высокой температуры, а затем быстро охлаждается. Это позволяет получить сталь с высокой твердостью.

Однако следует помнить, что слишком быстрое охлаждение может вызвать появление трещин и деформацию стали. Поэтому при выборе скорости охлаждения необходимо учитывать тип стали и желаемую твердость.

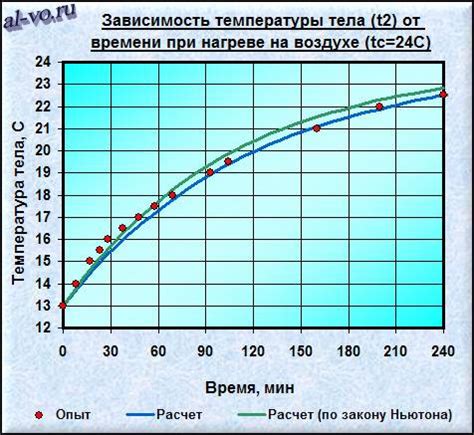

Важно отметить, что скорость охлаждения также зависит от метода охлаждения и используемого оборудования. Например, в плавке стали в жидкости скорость охлаждения будет выше в сравнении с охлаждением на воздухе.

Преимущества закалки стали

Основные преимущества закалки стали:

- Увеличение твердости. После процесса закалки сталь становится значительно тверже, что позволяет ей противодействовать износу и деформациям при нагрузках.

- Повышение прочности. Закаленная сталь приобретает повышенную прочность, что делает ее устойчивой к различным воздействиям и обеспечивает долговечность конструкций, созданных из этого материала.

- Улучшение ударной вязкости. Закалка стали позволяет улучшить ее ударную вязкость, что является важным качеством при использовании в конструкциях, подверженных возможным ударам или статическим нагрузкам.

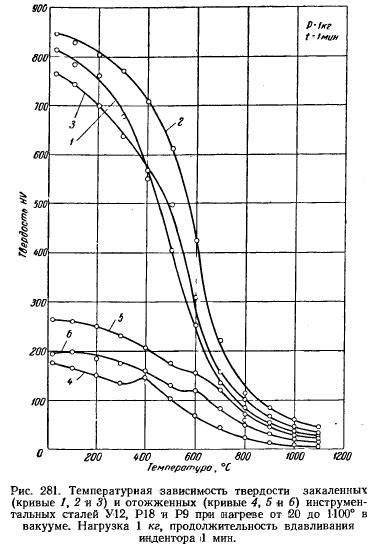

- Увеличение способности к высокой температуре. Закаленная сталь лучше сохраняет свои свойства при высоких температурах, что позволяет ей использоваться в условиях повышенной нагрузки.

- Увеличение срока службы. Закаленная сталь имеет более долгий срок службы, так как она более устойчива к износу и повреждениям.

Важно отметить, что процесс закалки стали требует точной регулировки параметров, чтобы добиться оптимальных результатов. При неправильной закалке могут возникнуть нежелательные эффекты, такие как неравномерная твердость или деформации. Поэтому для достижения желаемых характеристик рекомендуется обращаться к специалистам, оснащенным необходимым оборудованием.

Добавление сплавов для изменения твердости стали

Один из способов изменения твердости стали заключается в добавлении сплавов, которые изменяют ее структуру и свойства. Это позволяет получить сталь с желаемыми характеристиками для различных приложений.

Добавление сплавов - это процесс, при котором к основному составу стали добавляются различные металлические элементы. В зависимости от целей и требований к конечному продукту, выбираются конкретные сплавы и их пропорции.

Например, добавление хрома позволяет увеличить твердость и стойкость к коррозии стали. Хром добавляется в виде хромового сплава, который равномерно распределяется по всей структуре стали.

Другой сплав, широко используемый для изменения твердости стали, - это молибден. Он повышает твердость стали и делает ее устойчивой к высоким температурам. Молибден может добавляться в виде молибденовых сплавов, которые улучшают механические свойства стали.

Перемещение атомов в структуре стали, вызванное добавлением сплавов, приводит к формированию мелких частиц, что упрочняет материал. Эти частицы усложняют движение дислокаций, что приводит к повышению твердости.

Однако, при выборе сплавов и их концентрации необходимо учитывать не только требуемую твердость, но и другие свойства стали, такие как пластичность, стойкость к ударным нагрузкам и т.д.

Сплавы для повышения твердости стали

Добавление хрома к стали, например, может улучшить ее твердость, прочность и износостойкость. Хром образует карбиды, которые повышают микротвердость материала. Вольфрам также является популярным добавкой для повышения твердости стали. Он образует карбиды с высокой твердостью, которые способны выдерживать большие нагрузки и износ.

Молибден также обладает высокой твердостью и способен повысить прочность и износостойкость стали. Добавление ванадия позволяет улучшить твердость и прочность материала. Кроме того, ванадий улучшает способность стали к сохранению остроты режущей кромки, что делает его популярным сплавом для инструментов и ножей.

Важно отметить, что добавление сплавов может также повлиять на другие свойства стали, такие как ее коррозионная стойкость или свариваемость. Поэтому перед изменением состава стали всегда рекомендуется провести тщательное исследование и проконсультироваться с профессионалами в этой области.

- Хром - повышает твердость, прочность и износостойкость стали.

- Вольфрам - улучшает твердость и способность к выдерживанию нагрузок.

- Молибден - повышает прочность и износостойкость стали.

- Ванадий - улучшает твердость, прочность и сохранение остроты режущей кромки.

Сплавы для снижения твердости стали

Никель является одним из наиболее распространенных добавок для снижения твердости стали. Он способен влиять на фазовый состав стали, устраняя некоторые карбидные соединения и делая сталь более деформируемой. Добавка никеля также может улучшить коррозионную стойкость стали.

Хром также эффективно снижает твердость стали. Он способствует образованию хромсодержащих карбидов, которые уменьшают твердость материала и улучшают его деформируемость. Кроме того, хром повышает стойкость к коррозии.

Молибден может использоваться для снижения твердости стали в ряде приложений. Он образует молибденсодержащие карбиды, которые улучшают обработку и деформируемость стали, а также повышают ее прочность и стойкость к высоким температурам.

Марганец также может быть добавлен для снижения твердости стали. Он способствует формированию карбидных соединений, что приводит к снижению твердости материала и повышению его деформируемости.

| Сплав | Содержание элементов | Эффект |

|---|---|---|

| Никель | 5-10% | Снижение твердости, улучшение деформируемости и коррозионной стойкости |

| Хром | 10-20% | Снижение твердости, улучшение деформируемости и коррозионной стойкости |

| Молибден | 1-5% | Снижение твердости, улучшение деформируемости, повышение прочности и стойкости к высоким температурам |

| Марганец | 1-3% | Снижение твердости, улучшение деформируемости |

Добавление этих сплавов для снижения твердости стали обычно выполняется во время процесса легирования или нагрева стали. Необходимо учитывать, что конкретные параметры легирования будут зависеть от желаемых свойств стали и конкретного применения.

Механическая обработка стали для изменения твердости

Закалка - это процесс нагрева стали до определенной температуры, после чего она быстро охлаждается. Это позволяет стали стать более твердой и прочной. Однако нужно помнить, что процесс закалки может привести к повышению хрупкости стали, поэтому необходимо выбирать правильную температуру нагрева и скорость охлаждения.

Отжиг - это процесс нагрева закаленной стали до определенной температуры, после чего она медленно охлаждается. Это позволяет уменьшить хрупкость стали после закалки, при этом она остается достаточно твердой. Отжиг также позволяет изменить структуру стали, что может повлиять на ее механические свойства.

Прокатка - это процесс формирования стали путем проката ее через специальное оборудование. Этот процесс может быть использован для увеличения плотности и однородности стали, что в свою очередь может повысить ее твердость. Также прокатка может использоваться для формирования различных форм и размеров стали.

Помимо этих основных методов, также существуют и другие механические способы изменения твердости стали. Например, шлифовка позволяет удалить верхний слой стали и тем самым увеличить ее твердость. Также применение специальных покрытий и пластической деформации может влиять на твердость стали.

Зная основные принципы и методы механической обработки стали, можно выбрать наиболее подходящий способ для изменения ее твердости. При этом следует учитывать особенности конкретного материала и желаемого результата. Важно также правильно провести все необходимые технологические операции и контрольные испытания, чтобы достичь желаемого результата.