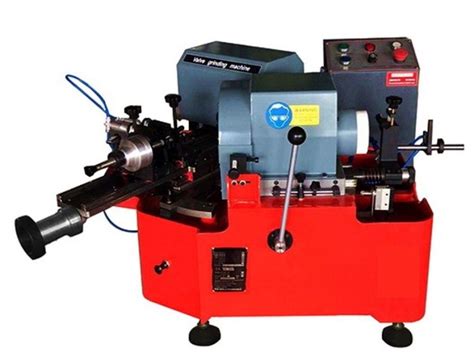

Шлифовальный станок - незаменимый инструмент в металлообработке и деревообработке. Он используется для обработки различных поверхностей, обеспечивая им гладкость и точность. Но как именно работает этот устройство? Какие принципы лежат в его основе? И какая технология обработки используется?

Принцип работы шлифовального станка основан на вращательном движении шлифовального инструмента. Обычно в качестве такого инструмента используются абразивные круги, которые вращаются на высокой скорости. Поверхность, которую необходимо обработать, приложив к шлифовальному инструменту, медленно перемещается вдоль его вращающейся оси.

Характер обработки поверхности зависит от выбранного абразивного круга. Различные абразивные материалы обладают разной степенью жесткости и размером зерен. Более жесткий круг с крупными зернами воздействует более интенсивно на обрабатываемую поверхность, удаляя слой материала. В свою очередь, более мягкий круг с мелкими зернами создает более гладкую поверхность, не удаляя много материала.

Шлифовальные станки существуют в различных конфигурациях, предназначенных для работы с разными материалами и типами обработки. Они также могут быть укомплектованы различными дополнительными устройствами, такими как устройства для охлаждения и подачи смазки, системы автоматической подачи обрабатываемых деталей и другими инструментами, позволяющими выполнять работу более эффективно и точно.

Станок для шлифовки: общая информация

Шлифовальный станок состоит из нескольких основных компонентов: электродвигателя, шлифовального круга, стола и резцедержателя. Электродвигатель обеспечивает вращение шлифовального круга, который непосредственно осуществляет шлифовку поверхности изделия.

В зависимости от требуемого результата и характеристик обрабатываемого материала, шлифовальные круги могут быть различных типов: абразивные, алмазные или карборундовые. Каждый тип круга обладает своими особенностями и используется для определенных задач.

Стол шлифовального станка предназначен для размещения обрабатываемого изделия и его фиксации в нужном положении. Он может иметь различные настройки и регулировки, позволяющие добиться точности и качества обработки.

Резцедержатель предназначен для удерживания и натяжения режущего инструмента - шлифовального круга. Он обеспечивает стабильность и безопасность работы станка.

Принцип работы шлифовального станка заключается в том, что вращающийся шлифовальный круг взаимодействует с поверхностью изделия, удаляя нежелательные слои материала и придавая нужную форму и гладкость. В процессе работы могут использоваться различные круги и методы обработки для достижения требуемого результата.

Шлифовальный станок широко используется в различных сферах промышленности, включая автомобильную, машиностроительную и металлообрабатывающую отрасли. Он является неотъемлемым инструментом для достижения высокой точности и качества обработки поверхностей.

| Компонент | Описание |

|---|---|

| Электродвигатель | Обеспечивает вращение шлифовального круга |

| Шлифовальный круг | Предназначен для шлифовки поверхности изделия |

| Стол | Размещает и фиксирует обрабатываемое изделие |

| Резцедержатель | Удерживает и натягивает шлифовальный круг |

Роль шлифовального станка в производстве

Основным принципом работы шлифовального станка является использование абразивных инструментов, которые вращаются с высокой скоростью и создают трение с обрабатываемой поверхностью. Это позволяет удалить неровности, дефекты и нежелательные слои материала, создавая гладкую и равномерную поверхность.

Шлифовальные станки используются в различных отраслях промышленности, таких как металлообработка, деревообработка, стеклотара и т.д. Они нашли свое применение в производстве автомобилей, мебели, строительных материалов и других изделий.

Преимущества использования шлифовального станка в производстве очевидны. Во-первых, он позволяет достичь высокой точности и повторяемости обработки, что особенно важно при изготовлении деталей с требованиями к тонкой обработке и размерам. Во-вторых, шлифовальные станки обеспечивают высокую производительность и эффективность работы благодаря автоматическому процессу обработки.

Технология обработки на шлифовальном станке включает несколько этапов, таких как подготовка обрабатываемых поверхностей, выбор абразивного инструмента, установка нужных параметров, запуск станка и контроль обработки. При этом важным фактором является определение оптимальных условий обработки в зависимости от материала, формы и требований к обрабатываемым деталям.

Основные принципы работы шлифовального станка

Основные принципы работы шлифовального станка включают в себя следующие этапы:

| Этап | Описание |

|---|---|

| Подготовка детали | Перед началом процесса шлифования деталь должна быть подготовлена - очищена от загрязнений и окислов, при необходимости защищена специальными средствами. |

| Подготовка станка | Шлифовальный станок должен быть настроен и подготовлен к работе. Это включает в себя проверку и настройку всех главных узлов и инструментов, а также установку требуемых параметров обработки. |

| Захват и фиксация детали | Деталь должна быть установлена на станке и правильно закреплена для обеспечения стабильной обработки. |

| Начало процесса шлифования | После подготовки детали и станка, процесс шлифования начинается. Шлифовальный инструмент, обычно представляющий собой абразивный круг или лента, начинает движение по поверхности детали, удаляя слой материала и придавая ей нужную форму и гладкость. |

| Контроль и качество обработки | В процессе шлифования производится контроль качества обработки. Это может включать в себя измерение размеров и формы детали, проверку цвета и отсутствия дефектов на поверхности. |

| Завершение обработки | По достижении требуемого качества обработки, процесс шлифования завершается. Деталь снимается со станка и проходит дополнительные этапы обработки или сборки, если это необходимо. |

Важно отметить, что каждый шлифовальный станок может иметь свои особенности и нюансы работы, в зависимости от конкретной модели и назначения. Однако, вышеперечисленные принципы являются общими и характерными для большинства шлифовальных станков.

Компоненты и их функции

Шлифовальный станок состоит из нескольких важных компонентов, каждый из которых выполняет свою специфическую функцию:

1. Шлифовальный диск: основной элемент станка, на котором закрепляются абразивные материалы, служащие для обработки поверхностей. Шлифовальный диск может быть изготовлен из различных материалов, таких как алмаз, керамический материал или абразивные частицы, закрепленные на диске. Он вращается с высокой скоростью и эффективно удаляет неровности, полирует и шлифует поверхности.

2. Подшипники: обеспечивают плавное вращение шлифовального диска и передают его движение на обрабатываемую поверхность. Подшипники должны быть высококачественными и надежными, чтобы обеспечить стабильность и точность работы станка.

3. Двигатель: осуществляет вращение шлифовального диска. Обычно используется электрический двигатель с регулируемой скоростью вращения, что позволяет адаптировать станок к различным задачам.

4. Рама и стол: предназначены для удержания и поддержки обрабатываемой поверхности. Рама обеспечивает прочность и стабильность работы станка, а стол позволяет надежно закрепить обрабатываемую деталь и регулировать ее положение.

5. Управляющие элементы: могут включать в себя кнопки, переключатели, индикаторы и регуляторы скорости. Они предназначены для управления работой станка и обеспечения безопасности оператора.

6. Вакуумная система: используется для удаления пыли и отходов от обрабатываемой поверхности. Вакуумная система обеспечивает чистоту и безопасность работы станка, а также улучшает качество обработки.

7. Система подачи и охлаждения жидкости: может быть необходима при обработке некоторых материалов, чтобы снизить трение и охладить поверхность. Обычно используется система подачи охлаждающей жидкости или специального смазочного раствора.

Каждый из этих компонентов имеет важное значение для эффективной работы шлифовального станка и обеспечения высокого качества обработки.

Технология обработки на шлифовальном станке

Шлифовальный станок предназначен для обработки различных поверхностей с использованием абразивных инструментов. Технология обработки на шлифовальном станке включает несколько этапов, которые позволяют достичь высокого качества обработки:

1. Подготовка обрабатываемой поверхности: перед началом работы необходимо очистить поверхность от грязи и масла. Это можно сделать при помощи специальных средств для очистки, а также путем обезжиривания. Чистая поверхность гарантирует более эффективную обработку.

2. Установка абразивного инструмента: шлифовальный станок оснащен различными абразивными инструментами, такими как абразивные круги, бруски и ленты. Перед началом работы необходимо выбрать подходящий инструмент и установить его на станок с помощью специального крепежа.

3. Настройка параметров обработки: перед началом работы необходимо настроить несколько параметров обработки, таких как скорость вращения абразивного инструмента, подачу материала и глубину обработки. Настройка параметров зависит от типа обрабатываемого материала и требуемого качества обработки.

4. Проведение обработки: после подготовки и настройки станка можно приступать к обработке. Обработка проводится путем подачи обрабатываемого материала к абразивному инструменту и перемещения его вдоль поверхности. Шлифовальный станок обеспечивает равномерное и точное перемещение материала, что позволяет добиться равномерности обработки.

5. Контроль качества: после завершения обработки необходимо произвести контроль качества полученной поверхности. Это можно сделать при помощи измерительных инструментов, таких как штангенциркуль или микрометр. Контроль качества позволяет убедиться, что обработка была выполнена правильно и поверхность соответствует установленным требованиям.

Технология обработки на шлифовальном станке является одной из основных и широко распространенных в металлообработке и других отраслях промышленности. Она позволяет получить высокое качество обработки поверхностей и достичь требуемых параметров гладкости и точности.

Типы шлифовальных станков и их применение

Шлифовальные станки могут быть разных типов, в зависимости от специфических задач, которые они выполняют. Каждый тип станка имеет свои особенности и применение, позволяя обрабатывать различные материалы и добиваться определенных результатов. Рассмотрим некоторые распространенные типы шлифовальных станков и их применение.

1. Поверхностные шлифовальные станки

Поверхностные шлифовальные станки используются для обработки плоских поверхностей различных материалов. Они оснащены специальной платформой, на которую укладывается заготовка. Обработка происходит с помощью шлифовального круга, который перемещается вдоль поверхности и удаляет слой материала до требуемого уровня гладкости.

2. Цилиндрические шлифовальные станки

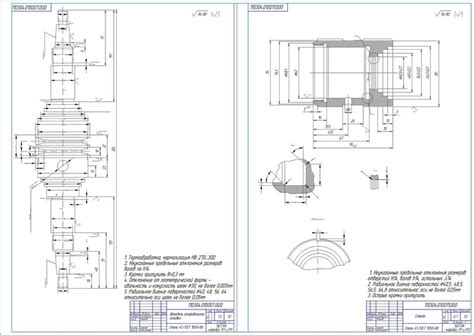

Цилиндрические шлифовальные станки используются для обработки цилиндрических поверхностей, таких как валы, оси и шпиндели. Заготовка устанавливается между двумя центроприжимными патронами и вращается вокруг своей оси. Шлифовальный круг перемещается вдоль длины заготовки, обеспечивая равномерное удаление материала и достижение необходимой точности обработки.

3. Внутренние шлифовальные станки

Внутренние шлифовальные станки предназначены для обработки внутренних цилиндрических поверхностей, таких как отверстия или трубки. Заготовка устанавливается на специальное приспособление, которое позволяет ей вращаться. Шлифовальный круг перемещается внутри заготовки и удаляет материал до желаемой гладкости и точности обработки.

4. Круглошлифовальные станки

Круглошлифовальные станки используются для обработки круглых поверхностей, включая сферические и конические детали. Заготовка устанавливается на специальное приспособление, которое позволяет ей вращаться. Шлифовальный круг перемещается вдоль длины заготовки и обрабатывает ее, обеспечивая необходимую точность и гладкость.

Каждый из этих типов шлифовальных станков имеет свои преимущества и может быть использован в различных областях промышленности. Выбор типа станка зависит от конкретной задачи, обрабатываемых материалов и требуемых спецификаций обработки. Благодаря разнообразию доступных типов шлифовальных станков, процесс обработки материалов становится более эффективным и результативным.

Особенности выбора шлифовального станка для различных задач

При выборе шлифовального станка необходимо учитывать различные факторы в зависимости от задачи, которую необходимо решить. Основные критерии выбора включают:

1. Тип обрабатываемого материала: В зависимости от типа материала, для его обработки могут использоваться различные типы шлифовальных станков. Например, для дерева лучше подойдут станки с вибрационным или роторным типом шлифовального движения, в то время как для металла могут быть предпочтительными шлифовальные станки с круглыми или плоскими абразивными кругами.

2. Размер и форма обрабатываемой поверхности: Если необходимо обработать большие поверхности, то лучше выбрать шлифовальный станок с широкими шлифовальными кругами или ленточным типом шлифования. Для обработки узких или сложно доступных поверхностей могут быть предпочтительными станки с коническими или специализированными абразивными насадками.

3. Режим работы: В зависимости от требуемой скорости работы и качества обработки, необходимо выбирать шлифовальный станок с соответствующими характеристиками. Некоторые станки могут иметь регулируемую скорость вращения шлифовальных кругов или режимы работы для получения различной шероховатости поверхности.

4. Безопасность: При выборе шлифовального станка необходимо обращать внимание на наличие защитных механизмов и системы пылеулавливания. Безопасность оператора и снижение пылевой нагрузки на рабочую зону являются важными факторами при выборе шлифовального станка.

В итоге, для достижения наилучших результатов в обработке поверхностей, необходимо тщательно выбирать шлифовальный станок в соответствии с требованиями конкретной задачи. Правильный выбор станка позволит добиться высокой эффективности и качества обработки поверхностей различных материалов.

Как настроить шлифовальный станок для оптимальной работы

Настраивая шлифовальный станок для достижения оптимальной работы, необходимо учесть ряд факторов. В этом разделе мы рассмотрим основные принципы настройки станка и техники безопасности при работе с ним.

1. Проверьте точность выравнивания стола и шлифовального круга. Убедитесь, что стол параллелен кругу и правильно закреплен. Используйте регулировочные винты для выравнивания стола по горизонтали и вертикали.

2. Установите правильную скорость вращения шлифовального круга. Руководство к станку предоставит информацию о рекомендуемых скоростях для различных материалов. Не превышайте рекомендуемую скорость, чтобы избежать повреждений станка и обрабатываемого материала.

3. Проверьте состояние шлифовального круга. Поврежденный или изношенный круг может вызвать неравномерную обработку материала и повреждение станка. Замените старый круг на новый, если необходимо.

4. Правильно закрепите обрабатываемый материал на столе. Убедитесь, что материал тщательно и надежно закреплен, чтобы предотвратить его смещение или отрыв во время работы.

5. Наденьте средства защиты. Прежде чем начать работу со шлифовальным станком, наденьте защитные очки, перчатки и другие средства защиты. Избегайте ношения свободной одежды и длинных волос, чтобы избежать их попадания в станок.

6. Правильно установите высоту стола и глубину подачи. Оптимальная высота стола и глубина подачи зависят от материала и требуемого результата. Руководство по эксплуатации станка даст указания по настройке этих параметров.

7. Будьте внимательны и осторожны во время работы. Не отвлекайтесь и постоянно следите за процессом шлифования. Используйте резиновую подставку для обработки мелких деталей и избегайте контакта рук с шлифовальным кругом.

Следуя этим рекомендациям и соблюдая правила безопасности, вы сможете настроить шлифовальный станок для оптимальной работы и достичь качественных результатов при обработке материалов.

| Пункт | Действие |

|---|---|

| 1 | Проверить точность выравнивания стола и шлифовального круга |

| 2 | Установить правильную скорость вращения круга |

| 3 | Проверить состояние шлифовального круга и заменить при необходимости |

| 4 | Правильно закрепить обрабатываемый материал на столе |

| 5 | Подготовить и надеть средства защиты |

| 6 | Установить правильную высоту стола и глубину подачи |

| 7 | Быть внимательным и осторожным во время работы |

Преимущества и недостатки шлифовального станка

Преимущества:

1. Высокая точность обработки: шлифовальный станок позволяет достичь высокой точности обработки поверхности, благодаря чему можно получить идеально гладкую и ровную поверхность.

2. Многофункциональность: шлифовальный станок позволяет выполнить не только шлифование, но и полировку, удаление заусенцев, выравнивание покрытий и другие операции по обработке поверхностей.

3. Автоматизация процесса: современные шлифовальные станки оборудованы специальными системами управления, что упрощает и автоматизирует процесс обработки, снижая трудозатраты оператора.

4. Эффективность и экономия времени: шлифовальный станок позволяет быстро и эффективно обрабатывать большие поверхности, сокращая время выполнения работ.

5. Возможность обработки различных материалов: шлифовальный станок может применяться для обработки различных материалов, включая металл, дерево, пластик и стекло.

Недостатки:

1. Высокая стоимость: шлифовальные станки относятся к дорогим оборудованиям, что может стать преградой для малых предприятий или частных производителей, особенно при покупке нового оборудования.

2. Необходимость профессиональных навыков: работа на шлифовальном станке требует определенных навыков и знаний. Некорректное использование станка может привести к повреждению обрабатываемой поверхности или даже к травмам.

3. Высокий уровень шума и вибрации: при работе шлифовального станка возникает высокий уровень шума и вибрации, что может негативно сказываться на условиях работы и здоровье оператора.

4. Риск загрязнения окружающей среды: обработка материалов на шлифовальном станке может создавать пыль и другие отходы, которые могут загрязнять окружающую среду и требовать дополнительных мер по безопасности.

5. Ограничения по размерам обрабатываемых деталей: в зависимости от конструкции станка, возможно обрабатывать только детали определенных размеров и форм.

Необходимо учитывать преимущества и недостатки шлифовального станка при выборе оборудования для обработки поверхностей. Корректное использование станка и соблюдение мер безопасности позволят достичь высокого качества обработки и увеличить продуктивность производства.

Современные тенденции развития шлифовальных станков

В последние годы шлифовальные станки претерпели значительные изменения и улучшения. Благодаря использованию передовых технологий и новых материалов, современные шлифовальные станки стали более эффективными и универсальными.

Одной из главных тенденций развития шлифовальных станков является повышение точности обработки. Современные станки оснащены высокоточными системами управления, которые позволяют добиться максимальной точности шлифовки деталей. Это особенно важно при обработке сложных деталей в авиационной, медицинской и других высокотехнологичных отраслях.

Еще одной важной тенденцией является автоматизация процесса шлифования. Современные шлифовальные станки оборудованы автоматическими системами управления и программным обеспечением, которые позволяют управлять процессом шлифования с высокой точностью и минимальным вмешательством оператора. Это позволяет снизить трудозатраты, увеличить производительность и снизить количество брака.

Также современные шлифовальные станки обладают повышенной экологической безопасностью. Они оснащены системами очистки и фильтрации воздуха, чтобы минимизировать выбросы пыли и других загрязняющих веществ в окружающую среду. Это не только защищает здоровье работников, но и снижает негативное влияние на окружающую среду.

Наконец, современные шлифовальные станки все чаще становятся частью цифровизированного производства. Они могут быть интегрированы в системы управления производством и обмениваться данными с другими станками и оборудованием. Это позволяет сократить время настройки и переналадки станка, а также оптимизировать процесс производства в целом.

В целом, современные тенденции развития шлифовальных станков направлены на повышение точности, автоматизацию, экологическую безопасность и интеграцию в цифровизированное производство. Это позволяет улучшить качество обработки и производительность, а также снизить затраты и негативное влияние на окружающую среду.

Важные составляющие успеха работы с шлифовальными станками

1. Качество шлифовального инструмента: Хорошо отточенные и правильно установленные шлифовальные круги или полосы являются основой эффективной обработки. Они должны быть изготовлены из качественных материалов и иметь оптимальные параметры для конкретной задачи.

2. Надежность и точность станка: Шлифовальный станок должен быть надежным, обладать стабильностью и точностью работы. Некачественное оборудование может привести к неправильной обработке материалов и повреждению изделий.

3. Правильная настройка параметров: Важно правильно настроить параметры работы станка, такие как скорость вращения круга, давление на обрабатываемую поверхность и подачу материала. Неправильная настройка параметров может привести к плохому качеству обработки или порче материала.

4. Техника безопасности: Работа с шлифовальными станками требует соблюдения мер безопасности. Важно использовать защитные средства, такие как очки, перчатки и специальную одежду, чтобы предотвратить возможные травмы и вредное воздействие на здоровье.

5. Навыки оператора: Умение правильно работать с шлифовальными станками является важным фактором успеха. Оператор должен обладать навыками по настройке и управлению станком, а также знать основные принципы шлифовки и специфику обработки различных материалов.

6. Регулярное техническое обслуживание: Для поддержания высокого качества работы шлифовального станка необходимо проводить регулярное техническое обслуживание. Это включает в себя чистку, смазку и замену изношенных деталей, а также проверку работоспособности и точность настроек.

С учетом всех вышеперечисленных составляющих, работа с шлифовальными станками может быть эффективной и приносить высококачественные результаты обработки материалов.