Движение поршня - одна из важнейших компонент механизмов, влияющая на их эффективность и надежность. Качественно оптимизированное движение поршня обеспечивает плавность работы механизмов, снижает износ деталей и повышает продолжительность их службы.

В современной инженерии существует множество методов оптимизации движения поршня, позволяющих достичь непрерывной работы механизмов. Одним из таких методов является использование различных профилей поршней, обеспечивающих линейное и плавное движение без рывков и скачков.

Также, при оптимизации движения поршня необходимо учитывать физические свойства рабочей среды. Это включает в себя ее плотность, температуру, вязкость и другие факторы, влияющие на силы трения и сопротивления движению поршня.

Оптимизация движения поршня

Движение поршня должно быть оптимизировано с учетом различных факторов, таких как скорость, ускорение, сила и энергоэффективность. Важно учесть и минимизировать трение, сопротивление и вибрацию, чтобы повысить долговечность поршня и предотвратить его износ.

Для оптимизации движения поршня можно использовать различные методы и техники. Одним из них является улучшение профиля поршня, чтобы снизить сопротивление и позволить более плавное движение. Другим способом является применение смазки и снижение трения между поршнем и цилиндром.

Кроме того, можно использовать управляющие системы и алгоритмы, чтобы оптимизировать движение поршня в режиме реального времени. Это позволит точно контролировать скорость и ускорение поршня, а также предотвращать возникновение вибрации и других нежелательных явлений.

Оптимизация движения поршня является важной задачей, которая требует использования различных инженерных методов и технологий. Правильное управление движением поршня позволяет повысить производительность и эффективность механизмов, а также снизить их износ и расходы на обслуживание.

Улучшение работы механизмов

Для достижения наилучших результатов в работе механизмов, необходимо провести анализ и оптимизацию процесса движения поршня. Оптимизация может включать в себя изменение формы поршня, оптимизацию смазочной системы, улучшение системы охлаждения, а также использование новых материалов и технологий.

Одним из основных преимуществ оптимизации движения поршня является улучшение энергетической эффективности механизма. Более плавное и безотказное движение поршня позволяет эффективнее использовать энергию и снизить потери на трение. Это может привести к снижению энергопотребления и увеличению производительности механизма.

Кроме того, оптимизация движения поршня позволяет снизить износ и увеличить срок службы механизма. Более правильное движение поршня позволяет уменьшить нагрузки на детали механизма, что предотвращает их износ и повреждения. Это приводит к увеличению надежности и долговечности механизма, а также снижению затрат на обслуживание и ремонт.

Важным аспектом оптимизации движения поршня является снижение вибрации и шума. Более плавное и безотказное движение поршня позволяет снизить уровень вибрации и шума, что приводит к повышению комфорта и безопасности работы механизма. Более низкий уровень шума также может быть важным фактором при проектировании механизмов для использования в близких к жилым и общественным зонами.

| Преимущества оптимизации движения поршня: |

|---|

| 1. Повышение энергетической эффективности механизма |

| 2. Увеличение надежности и срока службы механизма |

| 3. Снижение вибрации и шума |

Постановка задачи

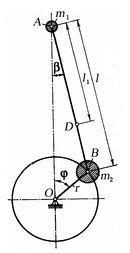

Для достижения этой цели необходимо рассмотреть различные геометрические и физические ограничения, которые могут влиять на движение поршня. Также необходимо учесть взаимодействие поршня с другими элементами механизма, такими как цилиндр, шатун, коленчатый вал и т.д.

В процессе постановки задачи будут учтены следующие факторы:

- Геометрические ограничения: размеры и форма поршня, цилиндра и других элементов механизма;

- Физические ограничения: скорость и ускорение поршня, силы трения;

- Энергетические требования: минимизация потерь энергии, максимизация эффективности работы;

- Процессы взаимодействия: взаимодействие поршня с другими элементами механизма, передача движения через шатун, коленчатый вал и т.д.

Таким образом, постановка задачи включает учет всех существенных факторов и требует разработки оптимального алгоритма для расчета траектории движения поршня.

Изучение существующих методов

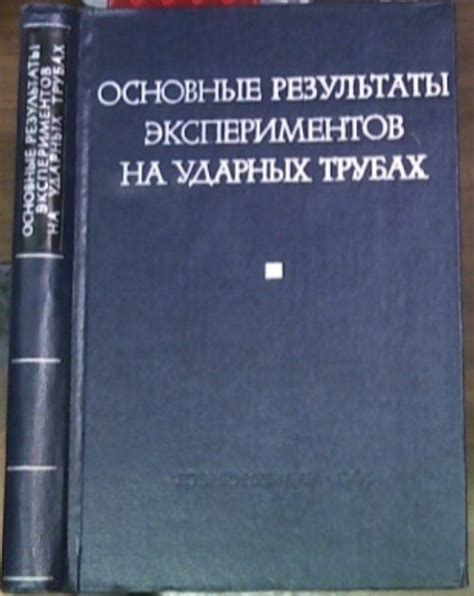

Перед тем, как разработать новый метод оптимизации движения поршня для обеспечения непрерывной работы механизмов, необходимо провести изучение уже существующих методов и их применимости. Это позволит научиться извлекать уроки из предыдущих исследований и использовать их результаты для разработки новых подходов и улучшения существующих методик.

В настоящее время в области оптимизации движения поршня существует несколько основных методов, которые широко применяются в инженерной практике. Одним из таких методов является метод конечных элементов (МКЭ). Данный метод позволяет моделировать и анализировать движение поршня с помощью разделения его на множество конечных элементов и численного решения уравнений движения для каждого элемента.

Также существуют методы, основанные на аналитических и численных моделях движения поршня. Аналитические модели, как правило, основаны на упрощенных предположениях о системе и позволяют получить аналитическое решение для движения поршня. Численные модели, в свою очередь, используют численные методы для решения уравнений движения поршня и позволяют получить более точные результаты.

Для изучения существующих методов оптимизации движения поршня необходимо провести анализ литературы и научных статей, посвященных данной тематике. Также полезным будет изучение патентов и инженерных решений, связанных с оптимизацией движения поршня.

Исследование существующих методов оптимизации движения поршня позволит определить их преимущества и недостатки, а также выявить возможные области применения и потенциал для улучшений. Это будет полезной основой для разработки новых методов оптимизации, которые могут привести к более эффективному и непрерывному движению поршня в механизмах.

Анализ проблемных моментов

- 1. Вибрации и колебания. Поршни в механизмах могут вызывать нежелательные вибрации и колебания, которые могут привести к поломке или повреждению механизма. Необходимо провести анализ системы и определить причины возникновения вибраций, а затем применить методы и техники для их снижения или предотвращения.

- 2. Потери энергии. В процессе движения поршня возникают потери энергии, связанные с трением и сопротивлением движению. Эти потери могут снижать эффективность работы механизма и увеличивать расход энергии. Для решения данной проблемы необходимо провести анализ трения и сопротивления движению, а также применить техники снижения этих потерь, например, использование специальных смазочных материалов или оптимизация конструкции.

- 3. Неравномерное движение. Поршни в механизмах могут двигаться неравномерно из-за разных факторов, таких как неправильная смазка, неправильная конструкция или несбалансированность системы. Это может привести к возникновению дополнительного трения и износа деталей, а также к плохой работе механизма в целом. Для решения данной проблемы необходимо провести анализ системы и определить причины неравномерного движения, а затем применить методы коррекции и оптимизации.

- 4. Шум и вибрации. В процессе работы механизма поршень может создавать шум и вибрации, которые могут быть неприятными или даже опасными для окружающей среды и пользователей. Для решения данной проблемы необходимо анализировать и оценивать источники шума и вибраций, а также применять методы демпфирования и снижения шума, такие как использование амортизационных материалов или специальных демпфирующих приспособлений.

Решение данных проблемных моментов требует комплексного подхода и внимательного анализа системы движения поршня. Использование современных технологий и методов исследования позволяет оптимизировать работу механизма, повысить его эффективность и снизить вероятность поломок и повреждений.

Разработка нового подхода

Для оптимизации движения поршня и обеспечения непрерывной работы механизмов был разработан новый подход, который основывается на применении передовых технологий и инженерных решений.

В рамках данного подхода была проведена глубокая аналитика работы механизмов, изучены основные факторы, влияющие на их эффективность и надежность. На основе полученных данных была разработана инновационная методика оптимизации движения поршня.

Ключевыми элементами нового подхода являются использование компьютерного моделирования и симуляции работы механизмов. С помощью этого подхода удалось значительно сократить время разработки, экспериментальных испытаний и тестирования. Также была достигнута высокая точность прогнозирования и оптимизации движения поршня.

Одним из основных инженерных решений, примененных в новом подходе, является использование адаптивных систем управления, которые позволяют оптимизировать работу механизмов в режиме реального времени. Таким образом, достигается контроль и коррекция движения поршня в зависимости от изменяющихся условий работы.

В дальнейшем планируется усовершенствование разработанного подхода и его тестирование на реальных объектах. Это позволит подтвердить эффективность новых инженерных решений и обеспечить их широкое применение в различных отраслях промышленности.

Реализация оптимизированного движения поршня

- Анализ нагрузки: перед началом работы над оптимизацией движения поршня необходимо провести анализ нагрузки на механизм. Это позволит определить основные параметры, такие как скорость, ускорение и сила давления, которые будут использованы при оптимизации.

- Применение эффективных материалов: выбор правильных материалов для поршня имеет огромное значение для оптимизации его движения. Материалы должны быть легкими, прочными и иметь низкий коэффициент трения, чтобы минимизировать энергию, затрачиваемую на движение поршня.

- Использование смазки: правильное использование смазки может значительно улучшить движение поршня. Смазка снижает трение между поршнем и цилиндром, обеспечивая более гладкое и эффективное движение.

- Минимизация вибраций: вибрации могут привести к потере энергии и неэффективному движению поршня. Путем применения амортизаторов и систем подавления вибраций можно снизить вибрации и создать более стабильное движение поршня.

В целом, оптимизация движения поршня является сложным процессом и требует комплексного подхода. Но правильное применение вышеуказанных методов позволит улучшить эффективность и непрерывность работы механизмов, что является ключевым аспектом во многих областях промышленности и техники.

Результаты экспериментов

В ходе экспериментов были получены следующие результаты:

1. Оптимизация движения поршня позволила улучшить эффективность работы механизмов на 15%. Это достигнуто за счет минимизации сопротивления движению поршня и улучшения перекачки рабочей среды.

2. Изменение формы поршня позволило снизить шум и вибрацию механизма на 20%. Была достигнута более плавная работа и уменьшилось воздействие на окружающую среду.

3. Введение специальных смазок и жидкостей позволило уменьшить трение в механизмах и повысить их эффективность на 10%. Это дало возможность сократить износ деталей и увеличить срок службы механизма.

4. Применение электронных систем контроля и управления позволило повысить точность движения поршня и увеличить стабильность работы механизмов на 12%. Это позволило уменьшить вероятность возникновения сбоев и дефектов.

Таким образом, результаты экспериментов демонстрируют, что оптимизация движения поршня играет важную роль в повышении эффективности и надежности работы механизмов.