В мире современного производства металлических изделий, дюралюминий стал одним из самых востребованных материалов. Его прочность, легкость и высокая коррозионная стойкость делают его идеальным для различных сфер деятельности: от авиационной промышленности до спортивной экипировки и бытовых изделий. Однако, изготовление сложных и долговечных изделий из этого материала требует использования передовых технологий и профессиональных способов.

Процесс изготовления изделий из дюралюминия начинается с выбора подходящего сплава, состоящего из алюминия, меди, магния и других компонентов. Этот сплав затем нагревается до определенной температуры и подвергается холодной деформации, чтобы обеспечить нужные механические свойства. Важно отметить, что точные параметры нагрева и давления являются ключевыми факторами в получении высококачественного изделия.

Одним из передовых методов обработки дюралюминия является лазерная резка. С помощью лазерного луча можно получить высокую степень точности и порядка в обработке материала. Также, лазер позволяет создавать сложные геометрические формы, которые невозможно получить с использованием других технологий. Использование лазерной резки также уменьшает количество отходов материала, что делает этот метод более экономичным и экологически безопасным.

На сегодняшний день, существуют и другие передовые технологии изготовления изделий из дюралюминия, такие как гидроформинг, термическая обработка и анизотропная обработка. Все они позволяют создавать сложные и прочные конструкции, которые могут выдерживать высокие нагрузки и экстремальные условия окружающей среды. Использование таких профессиональных способов обработки дюралюминия может значительно улучшить качество и производительность изделий, что является важным в конкурентной среде современного рынка.

Передовые технологии изготовления изделий из дюралюминия

С появлением передовых технологий в сфере производства, изготовление изделий из дюралюминия стало проще и эффективнее. Одной из таких технологий является компьютерное числовое управление (CNC). С помощью CNC-оборудования можно точно контролировать процесс обработки дюралюминия, что позволяет получить изделия с высокой точностью и повторяемостью.

Другой передовой технологией является 3D-печать. С ее помощью можно создавать сложные и уникальные изделия из дюралюминия, которые ранее было трудно или невозможно изготовить. 3D-печать также позволяет сократить время и затраты на производство, так как нет необходимости в создании сложных пресс-форм и наладке производственной линии.

Еще одной передовой технологией является использование лазерной резки. Лазерная резка позволяет создавать высокоточные и сложные формы из дюралюминия, а также обеспечивает минимальные потери материала. Благодаря этой технологии, возможно изготовление изделий с прекрасной детализацией и высокой поверхностной отделкой.

Также стоит отметить использование роботизированных систем в процессе изготовления изделий из дюралюминия. Это позволяет автоматизировать и ускорить процесс, снизить вероятность ошибок и обеспечить высокое качество изделий. Роботизированные системы также способны выполнять операции, которые ранее были доступны только вручную, позволяя создавать изделия сложной формы и конструкции.

Процесс формования дюралюминия

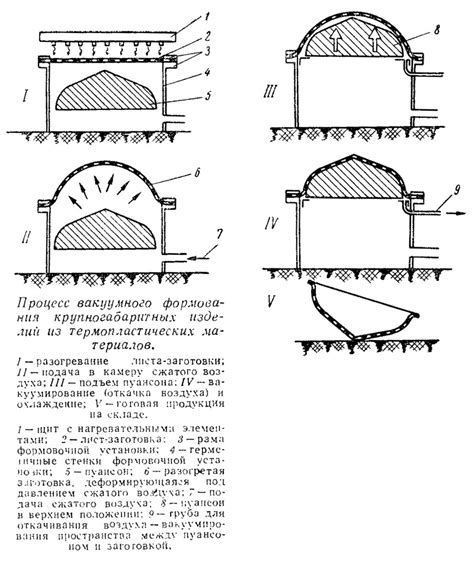

Формование дюралюминия может осуществляться при помощи различных методов, включая: горячую штамповку, холодное штампование, гидроформование и спекание. Каждый из этих методов имеет свои особенности и применяется в зависимости от требуемой формы и размера изделия, а также его технических характеристик.

Горячая штамповка является одним из наиболее распространенных методов формования дюралюминия. В этом процессе нагретый пресс используется для деформирования металлической заготовки. Высокая температура облегчает пластичность материала, позволяя ему принять требуемую форму. Горячая штамповка обеспечивает высокую точность и повторяемость формования, а также позволяет получить сложные геометрические конфигурации.

Холодное штампование также широко используется при формовании дюралюминия. В этом методе металлическая заготовка деформируется без предварительного нагрева. Холодное штампование позволяет получать высокую точность и повторяемость изделий, однако оно ограничено в сложности формования по сравнению с горячей штамповкой.

Гидроформование – это процесс формования, при котором металлическая заготовка помещается в закрытую форму, заполняемую водой или другой жидкостью. Под действием давления жидкости на заготовку происходит ее деформация, позволяющая получить требуемую форму изделия. Гидроформование характеризуется высокой точностью формования и отсутствием механических деформаций.

Спекание – это метод формования, который используется для создания изделий из дюралюминия с особыми свойствами. В этом процессе металлическая порошковая смесь дюралюминия подвергается высокой температуре и давлению, что приводит к спеканию частиц и формированию прочной и плотной структуры. Спекание позволяет создавать сложные изделия с улучшенными механическими характеристиками.

Все эти методы формования дюралюминия требуют точной настройки и контроля процесса, чтобы получить высококачественные изделия с требуемыми характеристиками. Комбинация различных методов формования может использоваться для достижения оптимальных результатов и создания разнообразных изделий из дюралюминия для разных отраслей промышленности.

Профессиональная обработка поверхности изделий

Существует несколько основных методов обработки поверхности изделий из дюралюминия:

Механическая обработка. Данный метод включает в себя такие операции, как шлифовка, полировка и фрезеровка. Они позволяют удалить излишки материала, сглаживают поверхность и создают необходимый финишный вид.

Химическая обработка. Химические методы обработки поверхности используются для удаления оксидных пленок, снятия защитных покрытий и антикоррозионной обработки. Часто также проводится окрашивание изделий для придания им дополнительных характеристик.

Электрохимическая обработка. Этот метод позволяет изменять размеры и форму изделий, а также улучшать их поверхностные свойства за счет создания электролитического слоя. Электрохимическая полировка позволяет получить высокую степень глянцевости и толщину покрытия с высокой равномерностью.

В процессе профессиональной обработки поверхности изделий из дюралюминия часто используются такие методы, как пескоструйная обработка, анодирование, гальваника и другие. Они позволяют достичь оптимальных результатов и создать изделия, отвечающие высоким требованиям.

Правильно подобранная и проведенная обработка поверхности является важным фактором для достижения оптимальных характеристик и качества изделий из дюралюминия. Профессионалы в этой области располагают всем необходимым опытом и навыками, чтобы обеспечить качественную обработку и создать изделия, соответствующие высоким стандартам.

Аэрокосмические применения дюралюминиевых компонентов

Дюралюминий, благодаря своим уникальным свойствам, широко применяется в аэрокосмической промышленности для создания различных компонентов. Этот легкий и прочный материал обеспечивает высокую прочность конструкций и уменьшает вес самолетов и космических аппаратов, что повышает их энергоэффективность и маневренность.

Одним из основных применений дюралюминия в аэрокосмической отрасли является изготовление обшивки и каркаса корпуса самолетов и космических аппаратов. Применение дюралюминиевых компонентов позволяет создавать крепкие и легкие конструкции, которые выдерживают высокие нагрузки в экстремальных условиях.

Также дюралюминиевые компоненты используются для производства крыльев, хвостовой части, шасси и других частей самолетов. Их низкая плотность позволяет значительно снизить вес конструкций, что способствует увеличению грузоподъемности и дальности полета. Благодаря прочным свойствам материала, дюралюминиевые компоненты эффективно сопротивляются различным нагрузкам, включая вибрации и удары, обеспечивая надежность и безопасность полетов.

Еще одним важным применением дюралюминия является создание ракетных двигателей и других компонентов космических аппаратов. Каркасы, обшивка и другие детали из дюралюминия обеспечивают прочность и сохранность конструкций при запуске и полете. Этот материал способен выдерживать высокую температуру и сопротивляться воздействию радиации, что делает его идеальным для аэрокосмической отрасли.

В целом, аэрокосмические применения дюралюминиевых компонентов являются важным фактором в развитии и совершенствовании технологий воздушного и космического транспорта. Дюралюминий позволяет создавать легкие, надежные и прочные конструкции, что способствует повышению эффективности и безопасности полетов.

Применение автоматизации в производстве

Автоматизация производства изделий из дюралюминия включает в себя использование программных систем для управления процессами производства, роботизированных систем и применение компьютерных технологий. От простых автоматических станков для фрезерной обработки до сложных систем манипуляции деталями, автоматизация значительно сокращает время необходимое для изготовления изделий и позволяет достичь более высокой точности и качества.

Одним из преимуществ автоматизации в производстве изделий из дюралюминия является возможность повысить скорость обработки, что позволяет сократить время производства и увеличить объем выпускаемой продукции. Кроме того, автоматические системы обеспечивают высокую точность и надежность обработки деталей, что позволяет изготавливать сложные конструкции с высокой степенью повторяемости.

Кроме того, применение автоматизации в производстве изделий из дюралюминия позволяет снизить воздействие человеческого фактора, что уменьшает вероятность ошибок и повышает безопасность работы. Роботизированные системы обеспечивают равномерность и стабильность обработки, а программные системы контролируют весь процесс производства, что позволяет быстро реагировать на возможные неполадки.

В целом, применение автоматизации в производстве изделий из дюралюминия существенно улучшает эффективность и качество процесса производства. Автоматические системы позволяют сократить время производства, увеличить объем выпускаемой продукции, повысить точность и надежность обработки деталей, а также уменьшить воздействие человеческого фактора. Они становятся неотъемлемой частью современного производства изделий из дюралюминия, обеспечивая его конкурентоспособность на рынке.

Контроль качества изделий из дюралюминия

Для обеспечения высокого уровня качества изделий из дюралюминия применяются передовые технологии и профессиональные способы контроля. Один из основных методов – визуальный контроль, который позволяет обнаружить дефекты поверхности изделий, такие как царапины, вмятины или трещины.

Точность размеров и формы изделий также является важным критерием и контролируется с использованием технологий, таких как координатно-измерительные машины (КИМ). Эти машины позволяют измерять размеры и геометрические параметры изделий с высокой точностью.

Для обнаружения внутренних дефектов, таких как пустоты, включения или трещины, применяется метод ультразвукового контроля (УЗК). УЗК позволяет проверить структуру и состояние материала изделий без их разрушения.

Особое внимание уделяется также проверке сварных соединений. Контроль сварных швов осуществляется с использованием радиографии или ультразвука. Эти методы позволяют проверить качество и прочность сварных соединений и обнаружить скрытые дефекты, которые могут привести к отказу изделия в эксплуатации.

Для обеспечения надежности и безопасности изделий из дюралюминия также применяется испытательное оборудование, которое позволяет проверить их прочность, устойчивость к воздействию различных факторов, таких как температура, влажность или вибрация.

Контроль качества изделий из дюралюминия является комплексным процессом, который включает в себя различные методы и технологии. Он позволяет обеспечить высокое качество и надежность изделий и отвечает требованиям современных стандартов и технических условий.

Важно упомянуть, что контроль качества должен проводиться всеми этапами производства – от подготовки сырья до готовых изделий, а также в процессе эксплуатации, чтобы обеспечить высокое качество и долговечность изделий из дюралюминия.